Актуальное

Управление рисками при использовании защитных лакокрасочных покрытий

25 ноября 2022г.

Можно ли утверждать, что понятие риска стало частью нашей жизни? Многие ответят на этот вопрос утвердительно и будут правы, ведь почти каждому из нас приходилось слышать словосочетания «риск-менеджер», «калькулятор рисков», «стратегия управления рисками» и т.п. В банках и крупных корпорациях есть целые отделы управления рисками, в которых работают различные специалисты по рискам. А еще 7 сентября в Российской Федерации объявлено днем риск-менеджера.

Риски и различные способы управления рисками существовали всегда. Так, например, древний полководец, рассматривающий разные варианты ведения боя, разрабатывал план действий на случай неблагоприятного развития ситуации, а путешественник, отправлявшийся в путь, заранее думал, где он сможет переждать возможную непогоду – подобных примеров можно привести множество и каждый из них в той или иной степени представляет собой простейшую систему оценки и управления рисками.

В современном мире распространено мнение, что анализом и управлением рисками больше всего занимаются банкиры и финансисты, а сами риски чаще всего возникают там, где есть деньги и денежные потоки, но это не совсем так, и в действительности связанные с рисками вопросы все больше и больше проникают и в другие сферы нашей деятельности.

Собственный подход к управлению рисками присутствует и в науке, в различных областях которой не до конца изученные явления часто учитываются с помощью коэффициентов, принимаемых «с запасом». В качестве примера можно привести строительную отрасль, где широко распространены так называемые коэффициенты запаса (прочности, устойчивости и т.п.), вводимые для того, чтобы учесть возможные отклонения расчетных величин: погрешность в определении схемы нагрузки, изменение состояния металла в течение срока эксплуатации и т.п. Все эти величины невозможно просчитать точно и поэтому для обеспечения безопасной эксплуатации конструкций и механизмов в расчетные методики вводятся коэффициенты запаса, которые и компенсируют все риски.

В подтверждение актуальности темы рисков отметим, что в РФ действует ГОСТ Р ИСО 31000-2019 «Менеджмент риска. Принципы и руководство», который, в частности, указывает, что «Менеджмент риска затрагивает любые виды деятельности, осуществляемые в рамках организации». Тема менеджмента рисков стала актуальной и в сфере антикоррозионной защиты: так, например, в последней редакции ГОСТ 9.106 «Коррозия металлов. Термины и определения» (2021г.) введены понятия коррозионного риска и управления коррозионным риском. Очевидно, что пришло время расширить привычный взгляд на вещи и добавить в традиционный процесс принятия решений на основе научно-технических выкладок дополнительные факторы, связанные с возможным наступлением определенных событий и их последствиями.

ГОСТ Р ИСО 31000-2019 определяет риск как влияние неопределенности на цели или, формулируя по-другому, вероятность отклонения от того, что ожидается. Отклонение от ожидания может быть как в лучшую, так и в худшую сторону – в практическом смысле наибольший интерес представляет, разумеется, отклонение в худшую сторону, поскольку именно такое отклонение создает угрозы для бизнеса.

Риск имеет четыре составляющие:

- Источник риска – элемент, который по отдельности или в сочетании с другими может приводить к возникновению риска;

- Событие – возникновение или изменение ряда определенных обстоятельств. Событие также может заключаться в том, что не происходит что-то ожидаемое или происходит что-то непредвиденное;

- Последствие – результат события, влияющий на цели;

- Вероятность – шанс того, что что-то может произойти.

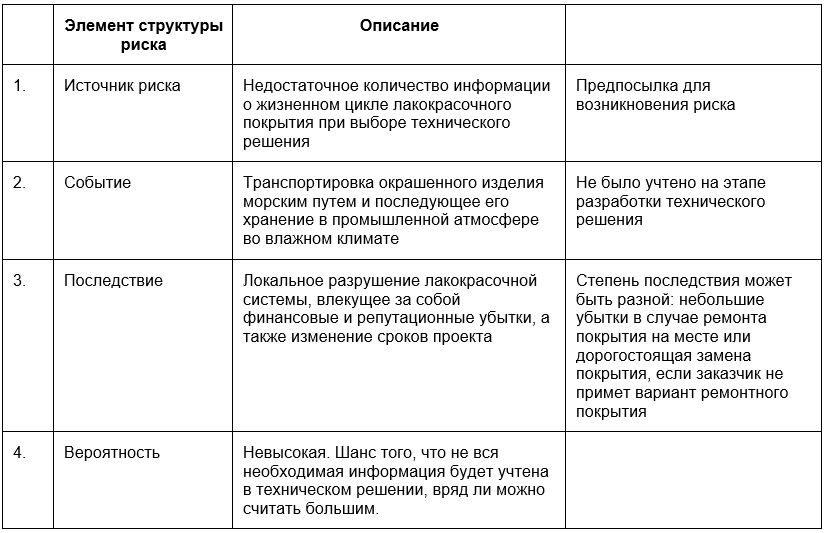

Поясним это на следующем примере.

Представим, что некое изделие будет эксплуатироваться внутри помещения, атмосфера которого определена как слабоагрессивная. Исходя из этого для окраски изделия была выбрана система покрытия, состоящая из одного слоя алкидной грунт-эмали толщиной 80 мкм. С учетом ожидаемой долговечности и условий эксплуатации покрытия данное техническое решение можно считать правильным.

В ходе реализации проекта заказчик определил предприятие, на котором должна выполняться окраска изделия. Местоположение предприятия оказалось таково, что после нанесения лакокрасочного покрытия потребовалась транспортировка окрашенного изделия морским путем с последующим длительным хранением изделия на открытой комплектовочной площадке в промышленной атмосфере во влажном климате. Как результат, перед началом монтажа на изделии были обнаружены локальные коррозионные разрушения лакокрасочного покрытия.

Как случилось так, что правильное техническое решение привело к отрицательному результату? Анализируя данную ситуацию, имеем следующую структуру риска:

Таблица 1. Структура риска в приведенном примере.

Из рассмотренного примера вытекает один из важнейших принципов работы с рисками, в основе которого лежит соотношение степени последствия (размера убытков) и вероятности наступления события. Давайте представим, что заказчик отказался от ремонта покрытия, обосновав это тем, что он заказывал новое изделие, а не ремонтное, или представим, что на объекте не оказалось необходимых ресурсов для ремонта покрытия. В этом случае существуют следующие варианты развития ситуации: 1) для выполнения перекраски изделия будет найден подрядчик, который будет находиться на объекте, 2) перекраска будет выполнена на предприятии – том же самом, которое изначально выполняло окраску, или другом, более близком в географическом плане. И тот и другой варианты достаточно дорогостоящие, сумма затрат очевидно будет превышать стоимость изначального нанесения покрытия. Добавим сюда репутационные издержки автора технического решения, а также возможные срывы сроков проекта – общий размер убытка будет внушительным, при этом вероятность возникновения этого убытка была невысокая. Из этого следует, что недостаточно оценивать только вероятность наступления того или иного события – сама по себе эта вероятность еще не говорит ни о чем – нужно всегда учитывать размер убытка в случае, если это событие произойдет. Если на месте нашего изделия окажется целый проект, и низковероятностное событие, влекущее за собой серьезные последствия, все же наступит, то под угрозой может оказаться само существование компании, принявшей рисковое решение.

В 2021 году компания AkzoNobel получила рекламацию на сумму 45 млрд. долларов в связи с тем, что, как утверждает заказчик, фенолэпоксидное покрытие Intertherm 228 в процессе эксплуатации повело себя недолжным образом, или, если быть более точным, на поверхности покрытия появились дефекты. Покрытие эксплуатировалось в морском климате С5-М на австралийском шельфовом предприятии по добыче и экспорту сжиженного природного газа Ichthys LNG.

Еще раньше, в 2017 году, канадская энергетическая компания Suncor заявила об обнаружении на одном из своих строящихся объектов отслоения и растрескивания инновационного огнезащитного покрытия Jotachar JF750, производимого Jotun. Сумма иска, предъявленного Suncor, по информации истца, составляла несколько десятков миллионов долларов.

Сложно упрекать вышеназванных производителей ЛКМ в недобросовестном или непрофессиональном отношении к своим продуктам: будучи мировыми лидерами в своей отрасли, эти компании всегда демонстрировали серьезный подход и предлагали своим клиентам только проверенные технические решения, осуществляя надзор за нанесением и зачастую даже выдавая юридические гарантии работоспособности своих покрытий. Конечно, можно допустить, что имели место какие-либо ошибки, которые и привели к столь дорогостоящим претензиям, однако, чрезмерное упрощение проблемы было бы неправильным. Тем более что ни в первом, ни во втором случае ни одна из сторон спора не предоставила каких-либо простых объяснений, что, безусловно, упростило бы судебные разбирательства и длительность суда. Известны также случаи, когда крупные мировые производители ЛКМ при заключении больших контрактов страховали свою ответственность, понимая, что не все варианты эксплуатации лакокрасочного покрытия и вытекающие из них последствия поддаются прогнозированию.

Как видно из этих примеров, самые дорогостоящие риски связаны с эксплуатацией лакокрасочных покрытий. Может ли производитель покрытия быть всегда уверенным в его эксплуатационной надежности? Могут ли заказчик и подрядчик быть уверены в том, что применяемое ими покрытие будет надежным и долговечным? Давайте более подробно остановимся на этом моменте.

Отметим важную деталь: производитель ЛКМ изготавливает и продает краску, которая является готовым изделием только для самого производителя, но не для заказчика. Для заказчика же купленная краска является промежуточным изделием, которое посредством нанесения должно превратиться в защитное покрытие (конечное изделие). При этом с точки зрения предъявляемых технических требований и ответственности нанесение лакокрасочного материала может не уступать его производству, и если последнее происходит под контролем самого производителя по четко выверенным процедурам и строго определенным критериям, то нанесение обычно происходит в гораздо менее определенных условиях, и именно на этом этапе, этапе трансформации жидкого материала в покрытие, могут возникать непредвиденные ситуации, тем более что нанесение покрытия зачастую происходит без участия производителя. В этом заключается существенное отличие лакокрасочной промышленности от других отраслей: производители автомобилей, бытовой техники и других товаров передают своим покупателям готовые изделия, в то время как производители ЛКМ отдают своим покупателям полуфабрикаты.

Разумеется, производитель ЛКМ знает, каким должно быть его будущее покрытие, но, как мы указали выше, не все особенности его нанесения и эксплуатации могут быть учтены. Для всех участников проекта (производитель ЛКМ, заказчик, подрядчик) важно наличие на объекте технологического регламента, в котором были бы описаны все требования к выполняемым работам и установлены критерии качества. Разработка такого документа позволяет максимально избежать рисков, связанных с нанесением покрытия. Есть и другие документы, такие как техническое описание материала, различные инструкции по нанесению и т.п., которые также содержат ценную информацию о нанесении материала и должны быть в наличии на объекте. Но как, например, можно проконтролировать отсутствие микропятен аминного отпотевания на грунтовочном слое внутренней поверхности резервуара перед нанесением второго слоя? Разве существует стандартный метод, позволяющий сделать такую проверку? Проблема актуальна для работ, выполняемых в холодное время года, и как бы ни писали производители ЛКМ о том, что «поверхность должна быть сухой и чистой», на практике удостовериться в отсутствии аминного микроотпотевания крайне сложно. Правильный подход к проблеме состоит в том, чтобы не допустить саму возможность отпотевания за счет поддержания необходимой температуры внутри резервуара, но это отнюдь не дешевое удовольствие. Редкий подрядчик согласится взять на себя эти расходы, и еще более редкий заказчик согласится утвердить их в смете работ. Кроме того, нагрев резервуаров возможен не всегда, учитывая, что их объем может быть очень большим. Исключить риск аминного отпотевания можно за счет применения лакокрасочных материалов, предназначенных для нанесения при низкой температуре, а также за счет планирования окрасочных работ в более теплое время.

Схожую с точки зрения управления рисками ситуацию можно наблюдать при окраске грузовых танков судов в период строительства. Окраска грузовых танков в большинстве случаев выполняется при нахождении судна на плаву и является заключительной операцией перед ходовыми испытаниями. Этим обусловлены очень жесткие сроки производства окрасочных работ, которые вынуждают маляров работать в три смены. В вечерние и ночные периоды особое внимание приходится уделять климатическим условиям в танках – в это время суток на поверхности танков возможно образование росы. Опыт показывает, что какими бы тщательными и постоянными ни были замеры климата с помощью различных приборов, вероятность нанесения покрытия в неблагоприятных условиях остается высокой. Единственным вариантом, обеспечивающим надежность нанесения, является использование в танках установок осушения воздуха, которые поддерживают постоянную низкую влажность и исключают появление росы на окрашиваемых поверхностях. Таким образом, при использовании этих установок можно выполнять круглосуточную окраску танков без вероятности получения некачественного покрытия. Прекрасный пример управления риском!

Риски могут возникать не только на этапе нанесения покрытия, но и на этапе проектирования и внесения систем покрытий в проектную документацию. Так, например, определение долговечности систем покрытий производится по результатам ускоренных климатических испытаний. Однако, насколько точным является определение долговечности в реальных условиях с помощью лабораторных тестов? ISO 12944-6: 2018 «Лаки и краски – Защита стальных конструкций с помощью защитных лакокрасочных систем – Лабораторные методы определения эксплуатационных характеристик» указывает, что «выбор лакокрасочной системы в каждом отдельном случае рекомендуется осуществлять на основании опыта применения системы в аналогичных условиях. Это необходимо потому, что долговечность системы зависит от множества внешних факторов, таких как окружающая среда, геометрические характеристики конструкции, степень подготовки поверхности, процедуры нанесения и сушки покрытия». И далее: «Результаты ускоренных испытаний необходимо использовать с осторожностью… на процесс старения покрытия влияют многие факторы, и не все они могут быть соответствующим образом учтены при лабораторных испытаниях». Таким образом, точное определение долговечности с помощью лабораторных тестов невозможно, и существует вероятность, что фактический срок службы покрытия окажется меньше, чем это было определено в ходе ускоренных испытаний. Как можно учесть эту разницу, и рискует ли проектант, назначая срок службы покрытия по результатам лабораторных тестов?

На самом деле, разница между фактической и определенной в ходе лабораторных испытаний долговечностями не имеет большого значения. Обратите внимание, как определены долговечности в ISO 12944: L – до 7 лет, M – от 7 до 15 лет, H – от 15 до 25 лет и VH – свыше 25 лет. В каждой категории диапазон величин таков, что долговечность может изменяться в два раза! При такой точности исходного определения долговечности отклонением ее расчетной величины можно пренебречь, к тому же при больших проектных сроках службы покрытия всегда выполняются промежуточные ремонты, которые на завершающем этапе срока службы помогут снивелировать риски.

Давайте рассмотрим еще один пример – на этот раз на тему того, какие риски возникают при замене систем покрытий и поиске аналогов. Достаточно распространенной является ситуация, когда заказчик или подрядчик в силу определенных причин решил заменить утвержденную систему покрытия и обращается к производителю ЛКМ в поисках аналогичных лакокрасочных материалов. На первый взгляд, предложение аналогов кажется самым простым и коротким решением для производителя. Но что если исходное техническое решение содержало в себе ошибки? Такой вариант нельзя снимать со счетов, особенно если подбор системы осуществлялся неспециализированной организацией. Возможно также и то, что сама система, для которой предлагается найти аналоги, уже является «аналогом», подобранным для каких-нибудь устаревших и редко применяемых лакокрасочных материалов, включенных несколько десятков лет назад в какие-либо проекты. В этих случаях непосредственный подбор материалов-аналогов без учета анализа технического задания может привести к ошибке в применении защитной системы. Чтобы исключить описанные выше риски, производитель ЛКМ должен осуществлять подбор аналогичной системы с учетом проектного техзадания.

Как мы уже отметили, самые серьезные риски связаны с эксплуатацией покрытия. Давайте представим некую металлоконструкцию, окрашенную эпоксидно-полиуретановой системой, которая рассчитана на эксплуатацию в открытой атмосфере категории С4. Представим также, что эта конструкция имеет полости, в которых может скапливаться дождевая вода и другие атмосферные осадки. Можно ли сказать, что защитное покрытие в этих полостях всегда находится в среде категории С4? Конечно же, нет: после дождя, когда полости заполнены водой, категория среды будет изменяться на Im2, и нагрузка на покрытие в этой среде будет совершенно иной, чем в случае С4. И самое первое последствие, с которым в данной ситуации можно столкнуться в течение довольно короткого времени – это отслоение полиуретановой эмали, потому что не каждая полиуретановая эмаль способна работать в длительном контакте с жидкостью. При этом совсем необязательно, что в ходе проектирования данной металлоконструкции были допущены ошибки, в результате которых стало возможно образование конструктивных полостей; эти полости вполне могут образоваться при складировании и хранении конструкций на открытом воздухе.

В качестве еще одного примера можно взять подземные конструкции, которые, как известно, зачастую эксплуатируются в агрессивных условиях. Коррозионное воздействие грунтов определяется составом подземных вод, количеством агрессивных веществ в грунте, наличием блуждающих токов и т.п. – все эти характеристики должны быть определены в составе изысканий, выполняемых на строительной площадке. Однако, редко встретишь среду, параметры которой могут меняться так же существенно, как характеристики грунтов и почв. В течение срока эксплуатации подземной конструкции могут происходить утечки агрессивных сред в грунт (что очень актуально для различных производств), может меняться уровень подземных вод, возможно появление хлоридов или сульфатов и т.п.

Все эти изменения могут оказывать значительное дополнительное воздействие на покрытие, и если они не были учтены на стадии выбора защитной системы, то результатом может стать преждевременное разрушение покрытия.

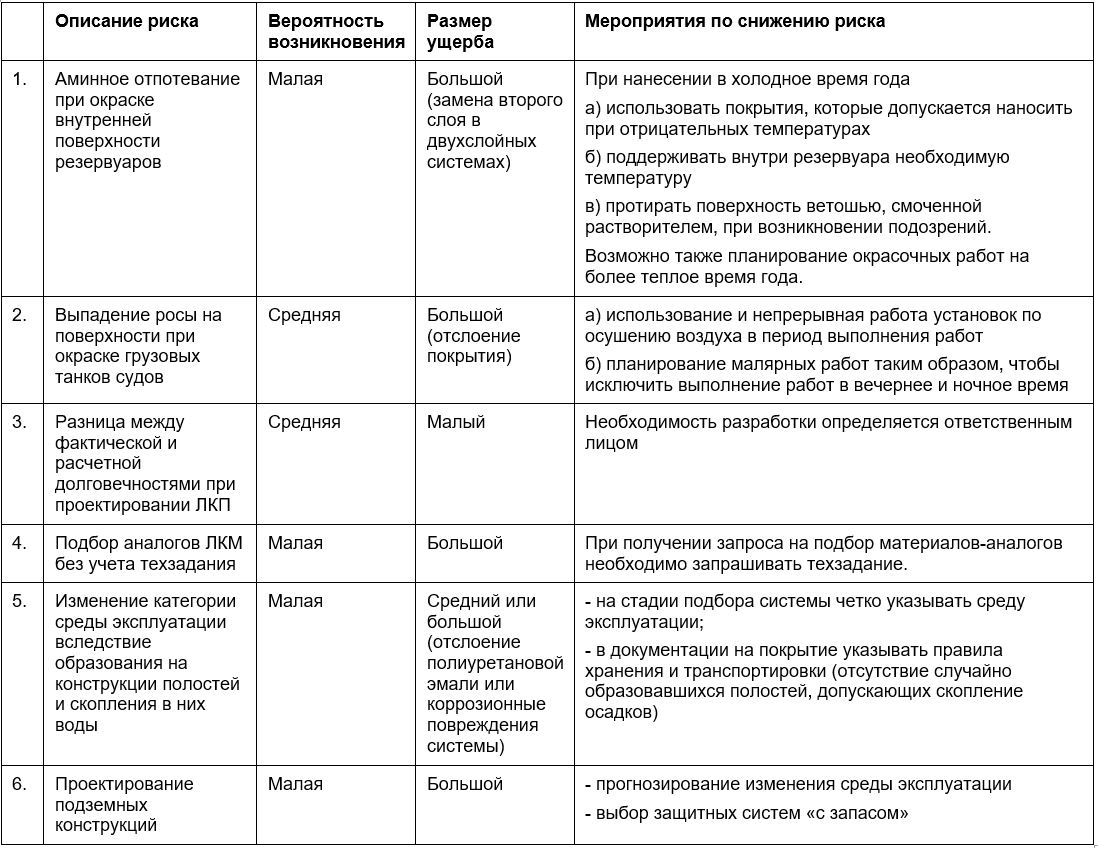

В таблице ниже мы собрали сводную информацию по рассмотренным выше ситуациям и связанным с ними рисками. Эту таблицу можно назвать базовым анализом рисков, достаточно эффективным для любых проектов и для всех сторон, так или иначе задействованных в процессах применения защитных покрытий: заказчиков, проектантов, подрядчиков, производителей ЛКМ и др.

Таблица 2. Базовый анализ рисков.

Основная цель базового анализа рисков – идентифицировать риски и начать управлять ими. В идеальном случае все риски должны быть минимизированы или устранены. Обратите внимание, что для всех рисков, для которых размер ущерба оценен как средний или большой (независимо от вероятности их возникновения), перечислены мероприятия по снижению риска. Для рисков с малым возможным ущербом решение по управлению риском принимается ответственными лицами, в некоторых случаях такие риски могут оставаться бесконтрольными.

Мы сформулировали несколько принципов, которые лежат в основе управления рисками при использовании систем защитных покрытий:

- Работоспособность защитных покрытий не так предсказуема, как это может казаться. Необходимо с осторожностью относиться к новым материалам, поскольку лабораторные испытания не всегда могут учитывать всю специфику эксплуатации покрытия, и не все необходимые параметры могут быть оценены в лаборатории. Для всех новых покрытий, а также покрытий, впервые применяемых в каких-либо условиях, рекомендуется опытная эксплуатация, т.е. эксплуатация покрытия на небольшом участке реальной конструкции. Так, например, многие огнезащитные покрытия толщиной несколько миллиметров, нанесенные на балки, подвергающиеся изгибу на морозе, растрескиваются, и этот недостаток практически невозможно выявить в лаборатории. Кроме этого, как мы уже отметили выше, большое значение имеет правильность нанесения и особенно условия, в которых это нанесение осуществляется. Если покрытие было нанесено в допустимых условиях, но через сутки после нанесения температура металла ушла далеко вниз ниже нуля, то это может иметь критическое влияние на полимеризацию, а значит, и на работоспособность покрытия. Необходимо всегда консультироваться с производителем материала, если какие-либо моменты нанесения остаются неясными или сомнительными.

- Во многих случаях «запасом прочности» для систем защитных покрытий являются увеличенные толщины и применение более надежных типов покрытий. Такая практика подходит для минимизации многих рисков. Долговечность и надежность различных типов покрытий оценивается по результатам лабораторных испытаний.

- Лица, осуществляющие подбор систем защитных покрытий, должны обладать соответствующей квалификацией и иметь всю необходимую информацию об условиях эксплуатации покрытия. Перечень данных, необходимых для подбора покрытия, приводится, например, в СП 28.13330.2017, однако, не во всех случаях заказчик располагает всей перечисленной информацией. Наличие полной информации об условиях эксплуатации является важным условием точного подбора системы и эффективного управления всеми рисками. Прогнозирование изменений условий эксплуатации будет способствовать повышению качества работы с рисками.

- Подрядчик должен понимать важность правильного нанесения покрытия и осуществлять тщательный контроль в процессе выполнения работ в соответствии с рекомендациями производителя. Часто применяемый подход «мы всегда так делали и проблем никогда не было» не является правильным с точки зрения управления рисками.

Напоследок мы хотели бы затронуть распространенную точку зрения о том, что все риски обусловлены ошибками, и если бы не было ошибок, то не было бы и рисков. С этим сложно поспорить, однако мы живем в реальном мире, который достаточно сложен и в котором люди склонны допускать ошибки. При этом сама возможность допущения ошибки уже является фактором риска, который необходимо всегда иметь в виду. И, к сожалению, это не единственный возможный риск, в противном случае мы не уделяли бы столько внимания проблеме рисков и управления ими.

Используемая литература:

- ГОСТ Р ИСО 31000-2019 «Менеджмент риска. Принципы и руководство»

- https://www.lawyerly.com.au/akzonobel-hit-with-new-lawsuit-over-45b-ichthys-lng-project/

- https://www.theglobeandmail.com/report-on-business/industry-news/energy-and-resources/suncor-to-up-production-at-fort-hills-oil-sands-mine-despite-fire-risks/article36595187