Инспектирование

Что такое адгезия

Определение адгезии

ГОСТ 28246-2017 «Материалы лакокрасочные. Термины и определения» определяет адгезию как явление взаимодействия на границе раздела между твердой поверхностью и другими материалами за счет межмолекулярных сил. Говоря проще, с определенной степенью неточности (в целях лучшего понимания) можно сказать, что адгезия характеризует «прилипание» (сцепление) покрытия к поверхности или «прилипание» отдельных слоев лакокрасочной системы друг к другу. В количественном выражении адгезия измеряется адгезионной прочностью, то есть силой, которую необходимо приложить, чтобы отделить покрытие от окрашенной поверхности или отдельные слои покрытия друг от друга.

Адгезия и когезия

Наряду с термином «адгезия» на практике применяется также термин «когезия», который определяет прочность отдельных слоев, входящих в состав системы покрытия; когезионная прочность измеряется силой, которую необходимо приложить для разрушения того или иного слоя. Как и адгезия, когезия представляет большую важность для обеспечения надежности всей системы: покрытие должно быть прочным не только на границе между слоями и с подложкой, но и внутри каждого слоя. Когезия слоев достигается за счет правильной сушки лакокрасочных материалов, эффективной вентиляции при нанесении и в период сушки, правильного разбавления краски, выдерживания заданного диапазона толщины и т.п.

Очевидно, что покрытие будет надежным и долговечным только в том случае, когда его адгезия и когезия будут достаточными, т.е. (еще раз обратимся к просторечию) когда слои системы покрытия будут хорошо «прилипать» друг к другу, вся система будет хорошо «прилипать» к окрашенной поверхности, а каждый отдельно взятый слой будет прочным. Адгезия и когезия отвечают за то, чтобы покрытие не разрушалось при воздействии на него внешних нагрузок и действии внутренних напряжений.

Давайте рассмотрим, какие факторы влияют на обеспечение достаточной адгезии.

Смачивание и адгезия

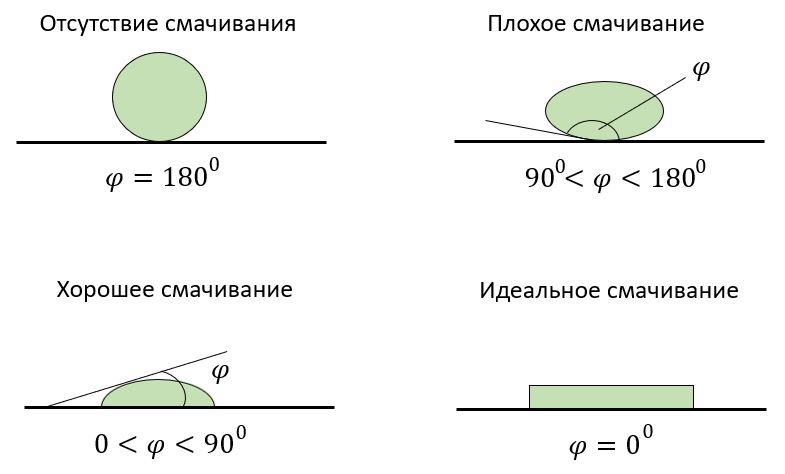

В основе феномена образования адгезионных связей лежит явление смачивания поверхности: если поверхность хорошо смачивается жидкостью, то есть все шансы, что адгезия будет хорошей; если же смачивание плохое, то адгезионные связи образовываться не будут. В свою очередь на смачивание поверхности влияют поверхностное натяжение самой поверхности и жидкости. Характеристикой смачивания является краевой угол смачивания (см. Рис.1).

Рисунок 1. Виды смачивания (ϕ – краевой угол смачивания)

Для пояснения этого явления можно привести в пример сковородку с антипригарным (тефлоновым) покрытием: если вылить на такую сковородку масло, то масло быстро начинает собираться в капли и не растекается по всей поверхности сковородки, т.е. смачивания поверхности не происходит. Это связано с тем, что тефлон обладает очень низким поверхностным натяжением, и именно по этой причине растекание масла не происходит. По этой же причине и пищевые продукты не прилипают к сковородке в процессе жарки – говоря нашим языком, продукты не создают адгезию с поверхностью сковородки. Таким образом, если бы мы захотели покрасить тефлоновую сковородку, то вероятнее всего попали бы в аналогичную ситуацию: покрытие имело бы плохую адгезию к тефлону и в скором времени отделилось от поверхности. Эти же соображения могут быть применимы и к пластикам, большинство из которых, как и тефлон, имеют низкое поверхностное натяжение, поэтому для окраски тефлона, пластика и других похожих материалов применяются специальные покрытия.

Рисунок 2. Пример плохого смачивания поверхности.

Явления смачивания и поверхностного натяжения также применяются при разработке лакокрасочных материалов с низким грязеудержанием и материалов, стойких к нанесению граффити.

Конструкционная углеродистая сталь, в отличие от описанных выше пластика и тефлона, хорошо смачивается большинством лакокрасочных материалов при правильном применении последних. Однако, если на поверхности стали присутствуют посторонние вещества, в особенности масляные и жировые загрязнения, то натяжение загрязненной поверхности заметно изменяется, и адгезия покрытия будет низкой. Поэтому правильная подготовка поверхности и ее обезжиривание в частности имеют большое значение для обеспечения надежной работы защитного покрытия в течение всего срока службы.

Механизмы адгезии

Существует несколько механизмов образования адгезионных связей. Строго говоря, этот вопрос достаточно сложен, и многие специалисты в области адгезии считают, что точное определение механизма адгезии в каждом конкретном случае невозможно. Тем не менее, все способы создания адгезии можно условно разделить на три группы: химический, механический и прочие. К прочим относятся адгезионные связи, создаваемые силами Ван-дер-Ваальса, силы, имеющие электростатическую природу (закон Кулона) и другие силы, которые участвуют в создании адгезии, но не имеют значительного влияния. Основной вклад в создание адгезии вносят молекулярное (химическое) взаимодействие и механическая адгезия – на них мы остановимся более подробно.

Химическая адгезия

При химическом образовании адгезионных связей между подложкой и лакокрасочным покрытием происходит молекулярное взаимодействие, в результате которого обеспечивается сцепление покрытия с поверхностью. При таком механизме создания адгезионных связей необходимо, чтобы вступающие во взаимодействие молекулы находились на очень близком расстоянии друг от друга (это расстояние соразмерно с диаметром атомов). Такое расположение молекул лучше всего обеспечивается нанесением покрытий методом безвоздушного распыления (БВР) за счет высокого давления на выходе из окрасочного сопла при окраске. Таким образом, считается, что метод БВР дает наилучшую адгезию покрытия. При правильной работе кистью адгезия с подложкой также получается достаточной, а вот если использовать валик для окраски шероховатой подложки, то адгезия будет низкой, так как краска не будет иметь надлежащего контакта с поверхностью во впадинах ее профиля.

В случае углеродистой стали химическая реакция возможна не всегда; кроме того, не все покрытия в силу своей природы способны химически реагировать со сталью. Тем не менее считается, что чем лучше очищена стальная поверхность и чем более она реактивна, тем лучше будет адгезия. По этой причине рекомендуется производить окраску непосредственно после завершения подготовки поверхности, когда сталь находится в активном состоянии и легко вступает в химические реакции. Со временем активные после очистки центры стальной поверхности вступают в реакцию с окружающим воздухом и другими веществами и окисляются – таким образом, покрытие, нанесенное спустя некоторое время после завершения подготовки поверхности, будет иметь худшее качество.

Химический механизм адгезии наиболее выраженно проявляет себя при создании адгезионных связей между слоями системы покрытия. При нанесении последующего слоя в пределах установленного временного интервала оба слоя будут образовывать единую систему практически исключительно за счет химической реакции. Однако, в случае двухкомпонентных материалов, если данный интервал перекрытия будет слишком большим, то сцепление слоев будет слабым или будет вообще отсутствовать, т.е. межслойная адгезия будет низкой. В этом случае недостаток химической составляющей адгезии необходимо компенсировать механически, то есть перед нанесением последующего слоя нужно создать на поверхности предыдущего шероховатость (прошкуриванием или легкой абразивоструйной обработкой – так называемый свипинг).

Механическая адгезия

Механическая адгезия образуется за счет неровностей окрашиваемой поверхности, наличие которых позволяет покрытию и поверхности сцепляться в условный замок. Как известно, обычная поверхность стали не является идеально гладкой поверхностью, что создает первичные предпосылки для создания адгезии. С этой точки зрения наилучшей подготовкой поверхности перед окраской является абразивоструйная обработка, в результате которой поверхность приобретает шероховатость – именно эта шероховатость и является основным фактором образования механической адгезии. Помимо описанной выше функции условного замка, шероховатая поверхность (после абразивоструйной обработки) имеет большую площадь, чем гладкая поверхность (до абразивоструйной обработки), что означает, что на шероховатой поверхности будет больше активных центров, обеспечивающих молекулярное взаимодействие между подложкой и покрытием.

Для большинства грунтовочных покрытий шероховатость в диапазоне от 40 до 70 мкм является достаточной для обеспечения надежной работы покрытия, дальнейшее увеличение шероховатости, как правило, уже не влияет на адгезию, но значительно повышает расход лакокрасочного материала. Исключением в некоторых случаях могут являться толстослойные покрытия с толщиной более 500 мкм, для которых может потребоваться шероховатость более 70 мкм. Механическая адгезия особенно характерна для покрытий, нанесенных на шероховатые подложки, такие как дерево или бетон.

Значение механической адгезии не стоит недооценивать, поскольку именно эта составляющая адгезии всегда в той или иной степени обеспечивает сцепление покрытия с поверхностью. В подтверждение этих слов можно привести пример, когда покрытие наносится на практически гладкую поверхность – такую поверхность можно получить, например, после тщательной обработки кругами дюрекс. Обработанная поверхность будет выглядеть полированной, и никакое покрытие не сможет иметь сцепление с такой поверхностью. Для создания адгезии гладкую поверхность рекомендуется обработать наждачной бумагой крупной зернистости (для некоторых материалов такой шероховатости может быть достаточно).

Отметим, что различные подложки обладают разной способностью к образованию адгезионных связей с покрытиями. Особую тщательность при выборе покрытия необходимо проявлять при окраске цветных металлов и сплавов, нержавеющей стали и оцинкованной стали, поскольку не каждое покрытие будет иметь адгезию к таким поверхностям.

Адгезия будет отсутствовать, если использовать двухкомпонентные материалы после истечения их жизнеспособности. На первый взгляд может показаться, что достаточно просто разбавить отверждающуюся смесь разбавителем, материал приобретет нужную вязкость и будет легко наноситься на поверхность. Но этот путь является ошибочным: после завершения высыхания адгезии между слоями не будет.

Методы определения адгезии

В практическом смысле определение адгезии представляет значительный интерес, поскольку именно этот показатель дает понимание того, насколько долговечным будет покрытие. Принято считать, что для оценки адгезии применяются два основных метода: метод надрезов (надрезы могут быть в виде решетки или Х-образные) и метод отрыва.

Спасибо за полезную информацию, очень познавательно!