Проектирование

Защита от коррозии под изоляцией

Наше внимание к вопросу коррозии под изоляцией и теме данной статьи связано с тем, что, на наш взгляд, данная проблематика и значение соответствующих мероприятий по предотвращению коррозии являются недооцененными специалистами-лакокрасочниками. Вместе с тем инженеры, занимающиеся эксплуатацией трубопроводов, хорошо понимают важность правильного технического подхода и последствия развития коррозионных процессов, но, к сожалению, обычно не владеют необходимыми знаниями, когда дело доходит до применения антикоррозионных покрытий. Последствия же недостаточной защиты обычно наступают в виде преждевременного выхода трубопровода из строя, последующего простоя оборудования и остановки производства, а также больших убытков, и все это возникает неожиданно, поскольку происходящие под изоляцией процессы невозможно контролировать визуально без демонтажа изоляции.

Существует несколько способов обеспечения защиты от коррозии под изоляцией. В данной статье мы ограничимся использованием для этой цели антикоррозионных лакокрасочных покрытий.

Виды коррозии

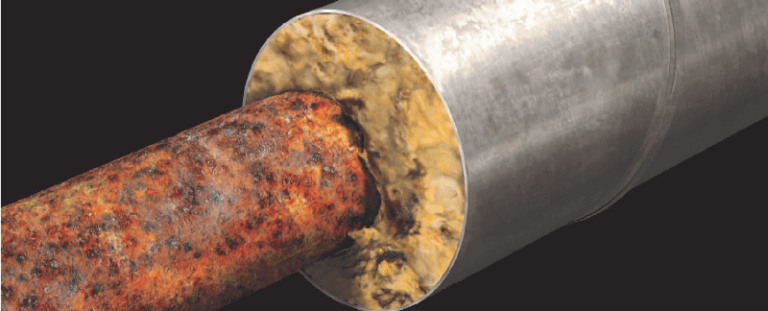

В некоторых кругах принято считать, что коррозия под изоляцией является отдельным видом коррозии. Это мнение ошибочно: на углеродистой стали под изоляцией чаще всего происходит питтинговая коррозия, которая является наиболее опасной из-за скорости развития питтинга (и, соответственно, локального уменьшения толщины стенки трубы), но также может происходить и сплошная коррозия. Для трубопроводов, изготовленных из нержавеющих сталей, характерно коррозионное растрескивание под напряжением.

Изображение 1. Коррозия под изоляцией.

Назначение изоляции

Для трубопроводов и технологического оборудования, эксплуатируемых в условиях высоких температур, изоляция применяется с целью сохранения заданной рабочей температуры и сокращения теплопотерь, которые могут быть очень существенными для протяженных трубопроводов, расположенных на открытом воздухе. Иногда тепловая изоляция применяется также для предотвращения травм рабочего персонала, находящегося в зоне установки трубопроводов и оборудования. Изоляция может применяться и в случае относительно небольших температур, превышающих температуру окружающей среды. Именно наличие изоляции и ее свойства обусловливают особые условия, в которых находится антикоррозионное покрытие в период эксплуатации.

Условия эксплуатации покрытия под изоляцией

Как известно, для возникновения коррозионного процесса необходимо одновременное присутствие четырех элементов: 1) анод, 2) катод, 3) кислород, и 4) электролит. В случае коррозии под изоляцией присутствуют все четыре элемента, при этом (хорошим) электролитом будет являться влажная среда или скапливающаяся под изоляцией вода, которая может содержать коррозионно-активные соединения.

Вода попадает под изоляцию двумя способами: в результате конденсации или поступает извне. Последнее возможно вследствие неправильного монтажа или неверно выбранной марки изоляции, механических повреждений (как самой изоляции, так и ее защитного слоя), а также плохого обслуживания. Кроме того, сама изоляция может поглощать и удерживать в себе воду, которая впоследствии оказывается под изоляцией. Образование конденсата может происходить при изменении рабочей температуры поверхности.

Под изоляцией могут также находиться вещества, повышающие агрессивность воздействия. К таким веществам относятся в первую очередь хлориды, сульфаты и соединения фтора, они попадают из окружающей среды через изоляцию или мигрируют из самой изоляции (исключение составляют марки изоляции, в отношении которых производитель гарантирует отсутствие хлоридов). Хлориды и сульфаты часто являются водорастворимыми веществами, соответственно, их водные растворы будут иметь высокую электропроводность, что повышает интенсивность коррозии.

В целом, рассматривая проблему коррозии под изоляцией, можно утверждать, что выбор марки и правильность монтажа изоляции влияет на защиту от коррозии не меньше, чем само покрытие.

Изображение 2. Влажные пятна соответствующего цвета на изоляции могут указывать на наличие коррозионных процессов под изоляцией.

Отдельное внимание следует обратить на влияние температуры на коррозионную агрессивность среды под изоляцией. В целом, при повышении температуры процесс коррозии ускоряется, однако в то же время при высокой температуре вода из-под изоляции испаряется быстрее, и за счет этого коррозия замедляется. Вышесказанное звучит противоречиво, но тут на помощь приходит стандарт NACE SP0198 «Контроль коррозии под теплоизоляцией и огнезащитными материалами – Системный подход», который указывает, что:

- Для углеродистых сталей коррозия под изоляцией наиболее вероятна и интенсивна в диапазоне температур от -40С до +1750С;

- Трубопроводы, эксплуатируемые при постоянной температуре ниже -40С, обычно не подвергаются коррозии;

- При температуре более +1750С вода и влага интенсивно испаряются из-под изоляции, поверхность трубопровода остается сухой, что значительно сокращает развитие коррозии;

- Для нержавеющих сталей наиболее опасным с точки зрения коррозии и ее последствий считается диапазон температур от +500С до +1750С.

Дополнительным фактором, усиливающим процесс коррозии и повышающим агрессивность воздействия на покрытие является циклическое воздействие температуры.

Таким образом, воздействие на покрытие складывается из следующих факторов:

– высокая температура;

– присутствие влажной среды или воды;

– присутствие химических веществ.

Резюмируя сказанное выше, отметим, что условия эксплуатации покрытия под изоляцией в определенном диапазоне температур являются очень агрессивными.

Подготовка поверхности под нанесение антикоррозионного покрытия

Учитывая агрессивные условия эксплуатации покрытия под изоляцией, для нормальной эксплуатации покрытия требуется качественная подготовка поверхности. Для углеродистой стали рекомендуется абразивоструйная очистка до степени Sa2,5 (ISO 8501-1) или степени 2 (ГОСТ 9.402) с обеспечением средней шероховатости. Для нержавеющей стали рекомендуется легкая абразивная обработка с обеспечением шероховатости.

Из-за присутствия под изоляцией в период эксплуатации воды и влаги особое внимание при подготовке поверхности и перед нанесением покрытия необходимо обратить на содержание водорастворимых солей. Как правило, допустимый норматив по содержанию солей составляет 50 мг/м2, в некоторых случаях содержание солей должно быть еще меньше.

Применяемые покрытия: ISO 19277-2018

Рост внимания к проблеме коррозии под изоляции привел к тому, что в конце 2018 года был выпущен стандарт ISO 19277 «Нефтяная, нефтехимическая и газовая промышленности – Аттестационные испытания и критерии приемки защитных покрытий, применяемых под изоляцией», который описывает критерии соответствия защитных покрытий для эксплуатации в соответствующих условиях под изоляцией. По аналогии с ISO 12944, ISO 19277 классифицирует условия эксплуатации под изоляцией на несколько категорий: CUI-1, CUI-2 и CUI-3 в зависимости от температуры эксплуатации.

Таблица 1. Классификация условий под изоляцией согласно ISO 19277.

Для криогенных температур (до -1960С) дополнительно введены еще три категории: CUI-1-Cryo, CUI-2-Cryo и CUI-3-Cryo. Для каждой категории эксплуатации стандарт приводит перечень тестов и критерии оценки результатов – пройдя эти тесты с удовлетворительным результатом защитная система допускается для эксплуатации в соответствующей среде. Примечательно, что ISO 19277 не указывает, какие именно типы покрытий могут подходить для эксплуатации под изоляцией, единственным требованием является успешное прохождение тестов. Упоминаются лишь цинксодержащие покрытия: стандарт не рекомендует применять эти материалы, отмечая, что во влажной среде они не сохраняют свои антикоррозионные свойства в течение длительного времени.

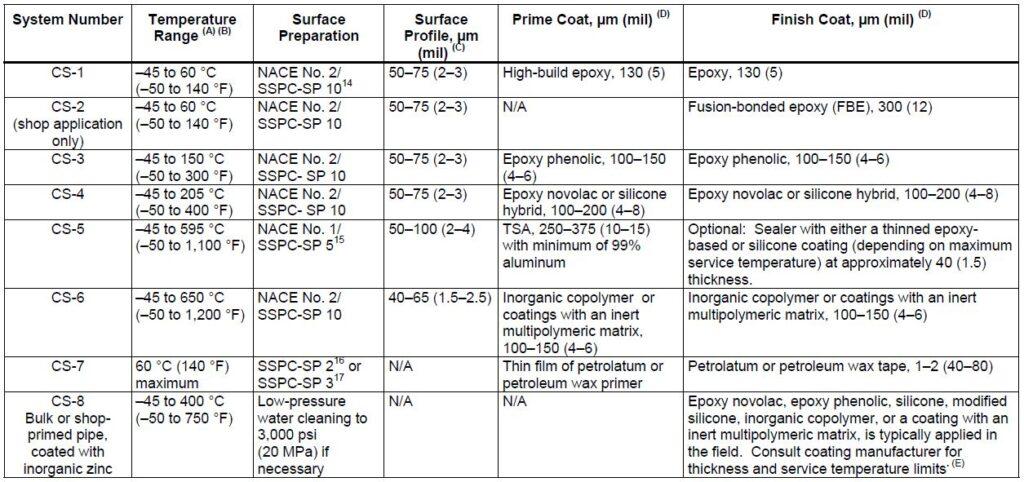

Применяемые покрытия: NACE SP0198

Помимо ISO 19277, в соответствии с которым к эксплуатации под изоляцией допускаются системы, успешно прошедшие установленные испытания, существует иной подход к выбору систем, который предлагает стандарт NACE SP0198 «Контроль коррозии под теплоизоляцией и огнезащитными материалами – Системный подход». NACE SP0198 приводит перечни систем по типам связующих для углеродистой и нержавеющей стали. В зависимости от температуры эксплуатации в системах применяются эпоксидные, фенолэпоксидные, кремнийорганические покрытия, а также покрытия на неорганических сополимерах и на инертной мультиполимерной матрице. В перечнях систем указаны толщины систем, а также шероховатость подготовленной под окраску поверхности.

Изображение 3. Типовые защитные системы для углеродистой стали под теплоизоляцией и огнезащитными материалами (выдержка из NACE SP0198).

О применении покрытий под изоляцией

Диапазон допустимых толщин. Учитывая агрессивные условия эксплуатации под изоляцией, к фактической толщине покрытия нужно отнестись со всей серьезностью. Номинальная толщина системы выбирается согласно ISO 19277 или NACE SP0198 (см. выше), но как быть с минимальной и максимальной допустимой толщиной?

В отношении минимальной допустимой толщины можно применять правила 80/20 или 90/10, более низкие значения толщины приведут к преждевременной коррозии.

Что касается максимальной толщины, то покрытие со слишком большой толщиной при высокой температуре в контакте с водой или влагой будет растрескиваться, поэтому наша рекомендация заключается в том, чтобы не превышать номинальную толщину более чем в два раза.

Термостойкость. Производители лакокрасочных материалов указывают в своей технической документации предельную температуру, которую способно выдерживать покрытие. Однако, необходимо различать термостойкость материалов в сухой и влажной среде: при наличии влаги и тем более воды термостойкость будет ниже. Например, для многих фенолэпоксидных покрытий, часто применяемых под изоляцией, термостойкость в сухой среде составляет 2000С. Под изоляцией среда не может считаться сухой, поэтому следует ориентироваться на более низкие значения предельной температуры.

Срок службы. При правильном выборе защитной системы срок ее службы под изоляцией может быть значительным, однако даже в этом случае покрытие не прослужит столько же, сколько должны прослужить трубопровод или оборудование. Для увеличения срока службы покрытия рекомендуется выполнять периодический осмотр и обслуживание как покрытия, так и изоляции. В целом, долговечность покрытия зависит от множества факторов, например, окружающей среды, типа конструкции, материала изоляции, защитного слоя (мембраны), подготовки поверхности, рабочей температуры, перепада температур, количества влаги, присутствия химических веществ и т.п.

Цинксодержащие покрытия

Как известно, цинкэтилсиликатные покрытия обладают высокой термостойкостью и часто применяются в условиях высоких температур (чего не скажешь об эпоксидных покрытиях с содержанием цинка, обладающих ограниченной термостойкостью). Однако, выше уже было сказано, что цинксодержащие покрытия не рекомендуются для применения под изоляцией. Несмотря на эту рекомендацию, NACE SP0198 указывает, что в некоторых случаях цинксодержащие материалы на неорганической основе используются для окраски трубопроводов – для таких случаев стандарт рекомендует нанесение дополнительного слоя на цинксодержащее покрытие, что позволит увеличить срок службы защитной системы. Практический опыт показывает, что применение под изоляцией неорганических цинксодержащих покрытий в составе многослойной системы действительно возможно.

Выводы

Защита от коррозии под изоляцией является ответственной задачей, требующей особого внимания. Агрессивность среды под изоляцией обусловлена несколькими факторами: высокая температура, присутствие влаги и химических веществ. Ошибочно считать, что любое покрытие справится с этой задачей в описанных условиях. Под изоляцией должны применяться покрытия, удовлетворяющие определенным требованиям.

Объясните, пожалуйста, в чем разница между коррозией и ржавчиной? Спасибо

Коррозия – это процесс. Ржавчина – это продукт коррозии.