Степени и время высыхания лакокрасочных покрытий: теория и практика

Когда высохнет краска? Этот вопрос волнует всех, кто работает с краской – от обывателя, использующего бытовую краску в хозяйственных целях, до специалиста, для которого работа с лакокрасочными покрытиями является профессией и способом заработка.

Важность скорости высыхания краски обусловлена несколькими причинами, главная из которых заключается в том, что скорость высыхания определяет темп малярного производства. Если краска сохнет долго, то маляр и малярный цех будут длительное время простаивать в ожидании завершения сушки покрытия, в то время как быстросохнущий материал обеспечит высокий темп производства. Еще одна причина – это возможность проводить какие-либо работы рядом с окрашенной конструкцией. Если лакокрасочный материал сохнет долго, то простаивают не только маляры, но и рабочие смежных специальностей. Следует также помнить, что чем дольше краска сохнет, тем дольше будет испаряться из нее растворитель, который имеет неприятный запах и оказывает вредное влияние на физическое состояние и здоровье персонала.

Таким образом, время высыхания напрямую связано с экономическими показателями малярного производства, что в свою очередь подводит нас к выводу, что дорогая, но быстросохнущая краска может оказаться дешевой в том смысле, что ее эффект на рентабельность всего производства будет компенсировать высокую стоимость самой краски.

Степени высыхания, представляющие практический интерес на производстве

На практике основное значение имеют три степени высыхания покрытия:

- Высыхание на отлип. Это состояние пленки характеризуется высыханием ее верхней части, при этом оставшаяся часть пленки остается невысохшей. Важно, что высохшая верхняя часть пленки не обладает отлипом, то есть к ней не прилипают посторонние частицы. На реальном производстве высыхание на отлип контролируется, потому что при достижении этого состояния покрытия можно производить работы вблизи окрашенной конструкции, при этом на высохшей до состояния отлипа поверхности не будут оставаться пыль, грязь и другие посторонние частицы. В физическом смысле высыхание на отлип – это состояние, когда завершилась фаза испарения из пленки растворителя, при этом остальные физико-химические процессы продолжаются. В этом состоянии окрашенную поверхность можно перемещать в температурную камеру для ускоренной сушки при повышенной температуре.

- Высыхание до твердой пленки. По достижении твердой пленки покрытие может выдерживать механические воздействия: окрашенные конструкции можно перемещать, цеплять стропами, складировать, ходить по ним и т.п. На практике это состояние важно, потому что позволяет начать следующий этап работ: если это завод металлоконструкций, то можно освободить место под окраску новых изделий, переместив уже окрашенную конструкцию на площадку готовых изделий, а если, например, балластная цистерна судна, то по высохшему до твердой пленки первому слою могут начать ходить маляры, чтобы начать подготовку к нанесению второго слоя. На малярных производствах высыхание до твердой пленки обычно сигнализирует о возможности нанесения последующего слоя (для многослойных систем). В физическом плане для двухкомпонентных материалов это состояние, когда физические процессы в пленке завершены, но полимеризация продолжается.

- Готовность к эксплуатации. Эта степень высыхания важна для покрытий, эксплуатируемых в агрессивных средах. К таким покрытиям можно отнести, например, материалы, погружаемые в различные жидкости (нефть и нефтепродукты, химические вещества, морская вода и т.п.). Это двухкомпонентные покрытия, которые на данной стадии отверждения имеют высокую степень полимеризации. Если допустить контакт покрытия, не достигшего необходимой полимеризации, с указанными веществами, то это может привести к его разрушению.

Зная время высыхания, соответствующее этим трем степеням высыхания, можно осуществлять планирование производственных процессов.

Давайте рассмотрим, как описывают степени высыхания имеющиеся стандарты.

ГОСТ 19007-73

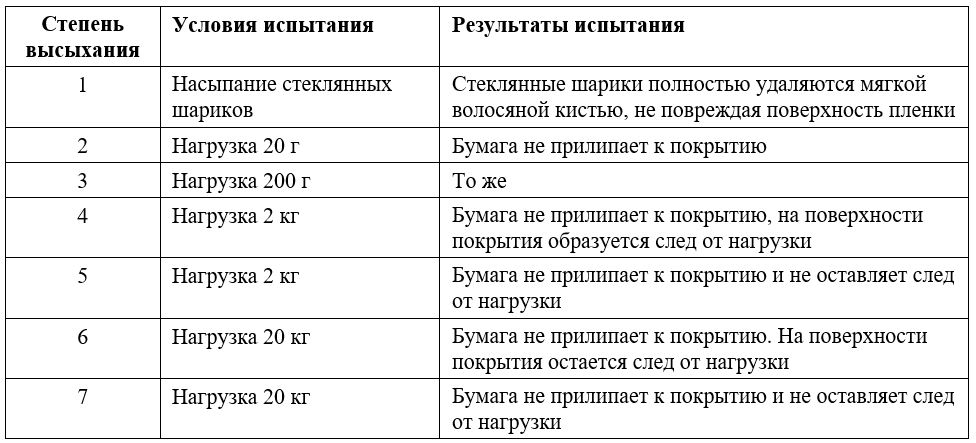

Наиболее распространенным в России является ГОСТ 19007-73 «Материалы лакокрасочные. Метод определения времени и степени высыхания», который определяет семь степеней в зависимости от прилагаемой к покрытию нагрузки:

Проверка высыхания до степени 1 производится следующим образом. После исчезновения липкости на окрашенную пластинку рассыпают стеклянные шарики. Через минуту пластинку наклоняют, и стеклянные шарики сметают мягкой кистью. Если все шарики удаляются, и при этом на поверхностном слое отсутствуют повреждения, то степень 1 достигнута.

Для проверки высыхания до степеней 2-7 используется следующая процедура. На окрашенный образец помещается лист бумаги, на который накладывают резиновую пластинку и гирю соответствующей массы (см. таблицу выше). Через определенное время гирю и резиновую пластинку снимают, а окрашенный образец с листком бумаги бросают ребром на деревянную поверхность, после чего оценивают результат теста по прилипанию бумаги к покрытию и наличию следа от гири.

Производители ЛКМ часто указывают в технической документации на свои материалы время высыхания до степеней 1 и 3, при этом степень 1 обычно считается высыханием на отлип, а степень 3 – условным высыханием до твердой пленки.

Степени высыхания 4 и 7 не встречаются на практике. Одна из причин – не все покрытия способны достигать этих степеней.

ISO 9117

Кроме ГОСТ 19007-73, есть еще один способ определения времени высыхания – это серия стандартов ISO 9117, которая включает в себя 6 частей:

Часть 1 – Определение состояния полного высыхания по всей толщине и времени его достижения

Часть 2 – Тест давлением на определение возможности штабелирования

Часть 3 – Тест на поверхностное высыхание с применением шариков Баллотини

Часть 4 – Тест с применением механического регистратора

Часть 5 – Измененный тест Бэндоу-Волффа

Часть 6 – Тест на отсутствие отпечатка

Стандарты этой серии применяются не так часто, хотя представляют больший практический интерес, чем ГОСТ 19007-73. Эти стандарты применяются в основном иностранными производителями ЛКМ.

ISO 9117-3: 2010 описывает методику, схожую с тем, что предлагает ГОСТ 19007-73 для степени высыхания 1. Результаты тестов по обеим методикам получаются близкими.

Еще одно сходство ISO 9117 и ГОСТ 19007 состоит в том, что Часть 5 ISO 9117 является фактически копией нашего ГОСТ 19007.

ISO 9117-1: 2009 рассматривает полное высыхание пленки, т.е. состояние, в котором пленка способна выдерживать механические нагрузки. Результаты, получаемые по этой методике, не коррелируются с результатами, получаемыми по ГОСТ 19007-73.

Интересные возможности предоставляет ISO 9117-4: механический регистратор позволяет последовательно определить различные степени высыхания от отлипа до полностью твердой пленки. Для работы по этой методике потребуется оборудование (собственно сам регистратор), но эффективность метода оправдывает его приобретение.

Механический регистратор времени высыхания

Как указывают время высыхания производители ЛКМ

Многие российские производители ЛКМ в своей технической документации указывают только время достижения степени 3 (ГОСТ 19007-73) при температуре 200С или время достижения степеней 1 и 3 при той же температуре. Некоторые производители дают отдельную (часто разрозненную) информацию о высыхании: например, указывают только время до исчезновения отлипа или только время до нанесения последующего слоя, при этом во многих случаях остается непонятным, по каким методикам определяются эти параметры. Есть также производители, которые дают подробную расширенную информацию по высыханию материалов, но количество таких производителей мало.

Нужно помнить, что время высыхания покрытия зависит не только от температуры поверхности и окружающей среды, но и от относительной влажности, а также от толщины пленки. Зависимость от толщины особенно актуальна для толстослойных покрытий: при существенной разнице в толщине пленки разница во времени высыхания может быть также значительной. Обычно время высыхания указывается для средней толщины пленки, однако, во всех случаях рекомендуется проверять эту информацию у производителя материала.

Практическое значение ГОСТ 19007 и ISO 9117

Оба стандарта описывают лабораторные методики, плохо воспроизводимые в условиях реального производства. В частности, согласно этим методикам все замеры должны производиться при температуре +200С или +230С и при определенной влажности, в то время как на предприятиях и на объектах климатические параметры могут сильно отличаться от указанных.

Производственникам же нужно знать фактическое время высыхания материалов при разных условиях (температура, влажность, толщина пленки), и сделать это с помощью перечисленных выше стандартов невозможно. Остается единственная возможность – проведение опытного окрашивания. Несмотря на субъективность результатов, получаемых при опытном окрашивании, именно эти цифры дают хорошую основу для планирования производства.

Зачем же тогда нужны ГОСТ 19007-73 и ISO 9117? Получается, что только для того, чтобы использовать эти данные для сравнения различных материалов по критерию высыхания, а также для проверки данных, заявленных производителем, на входном контроле. Вряд ли можно назвать эту информацию сильно прикладной, если окраска выполняется, например, на улице.

Какие еще степени высыхания важны на производстве?

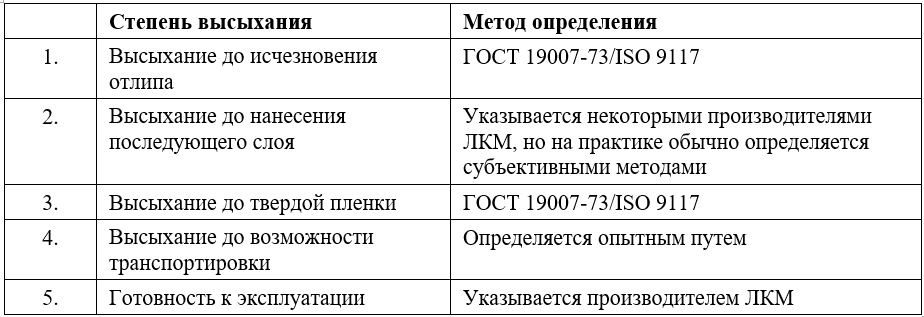

В начале этой статьи мы перечислили три основные степени высыхания покрытий, позволяющие осуществлять планирование производства и по этой причине представляющие практический интерес: высыхание до исчезновения отлипа, высыхание до твердой пленки и готовность к эксплуатации.

Помимо перечисленных, есть еще несколько состояний высыхания покрытий, которые также могли бы быть интересны в практической плоскости. Мы вынесли их в отдельный список и причина такому решению – отсутствие четких критериев достижения этих степеней. Итак:

Высыхание до нанесения последующего слоя. Однозначно важный на производстве параметр, который в 100% случаев определяется пальцем. Часть маляров считает возможным наносить следующий слой после исчезновения отлипа, другая часть – если пленка тактильно твердая при легком надавливании пальцем. Почти все перестраховываются, давая немного больше времени на сушку, поскольку ошибка здесь будет стоить дорого.

Высыхание до возможности транспортировки. Важный на производстве металлоконструкций параметр, влияющий на продолжительность цикла работы с партией изделий. Зависит от массы конструкции, которую нужно цеплять стропами и транспортировать, в силу чего определяется только опытным путем.

Высыхание до возможности штабелирования. Очень важно для межоперационных грунтов, реже – для других покрытий. Для межоперационных грунтов обычно указывается производителем, для остальных покрытий можно использовать ISO 9117-2 или определять опытным путем.

Как соединить теорию и практику (вывод)

Как вы уже могли догадаться, в основе идеи данной статьи находится противоречие между теоретической и практической информацией: производству нужны реальные данные по времени высыхания в различных условиях, в то время как нормативная документация дает лишь ограниченный инструментарий, вследствие чего производственники не получают всю необходимую информацию от производителя краски. С учетом важности решаемой проблемы описанное противоречие не должно оставаться без внимания.

Существует несколько вариантов разрешения этой ситуации:

- Опытное определение параметров высыхания. По большому счету любую характеристику высыхания можно определить опытным путем. Метод отличается высокой точностью получаемых данных для конкретного производства, на котором производится опытная работа, и этим обусловлена его популярность. Хорошо подходит для цехов, в которых изготавливаются металлоконструкции, и меньше подходит для длительных проектов, окрашиваемых на улице, когда температура значительно меняется в течение года.

- Создание таблиц времени высыхания производителями ЛКМ. Как мы указали выше, возможность предоставления информации в соответствии с ГОСТ 19007-73 или ISO 9117 ограничена температурами +200С/+230С, однако производитель ЛКМ может взять эти стандарты за основу для разработки методики определения времени высыхания при различных температурах. Именно таким путем идут иностранные компании, предоставляя в технической документации расширенные данные по времени сушки. В дополнение к этому, для полноты предоставляемых данных можно также указывать результаты сушки по ГОСТ 19007-73 – это поможет проверять заявленные производителем характеристики по стандартной процедуре.

- Разработка нового стандарта по определению времени сушки. В этом году ГОСТ 19007 отмечает свой 50-летний юбилей. Вероятно, пришло время его актуализации и внесения соответствующих дополнений.

В завершение статьи приводим таблицу распространенных степеней высыхания с соответствующими методами определения.