Подготовка поверхности

Предварительная подготовка поверхности под окраску

Предварительная подготовка поверхности включает в себя все операции, необходимые для обеспечения состояния металлической поверхности, пригодного для надежной эксплуатации антикоррозионного покрытия. Этот этап работ предшествует малярно-подготовительным работам (обезжиривание, обмыв водой, очистка поверхности и т.п.), после его завершения поверхность не должна иметь дефектов металла. В данной статье под дефектом металла мы будем понимать любое состояние исходной металлической поверхности, препятствующее надежной и долговечной работе защитного покрытия.

Большинство металлических конструкций, используемых в различных отраслях промышленности, изготавливаются с применением значительного объема сборочных, сварочных, газорезательных и других работ, в результате чего на поверхности могут остаться дефекты сварных швов, кромок и т.п., кроме того, если говорить о литых и катаных деталях (листы, трубы и т.п.), то такие детали могут иметь дефекты проката и литья. Особенность данной ситуации заключается в том, что один и тот же дефект металла может быть допустим с точки зрения прочности и эксплуатационной надежности конструкции, но недопустим с точки зрения надежности антикоррозионной защиты. ISO 8501-3:2006 «Подготовка стальных подложек перед нанесением лакокрасочных материалов и относящихся к ним продуктов – Визуальная оценка чистоты поверхности – Степени подготовки сварных швов, кромок и других участков с дефектами поверхности» указывает, что «дефекты сварных швов, кромок и других участков стальных конструкций являются очагами развития коррозии. В местах нахождения этих дефектов сложно обеспечить защиту от коррозии путем нанесения защитных покрытий…».

Дефекты поверхности под окраску

В качестве дефектов металла, влияющих на долговечность антикоррозионного покрытия, можно перечислить следующие: острые кромки, сварочные брызги, сварочные подрезы, поры в сварных швах, необработанные кромки после газовой резки, чешуйчатость сварных швов с образованием острых кромок, кратеры, расслоения и т.п. На Рис.1 показан пример участка поверхности, имеющей дефекты.

Рис.1. Элемент поверхности с многочисленными дефектами металла, недопустимыми под окраску.

Острые кромки

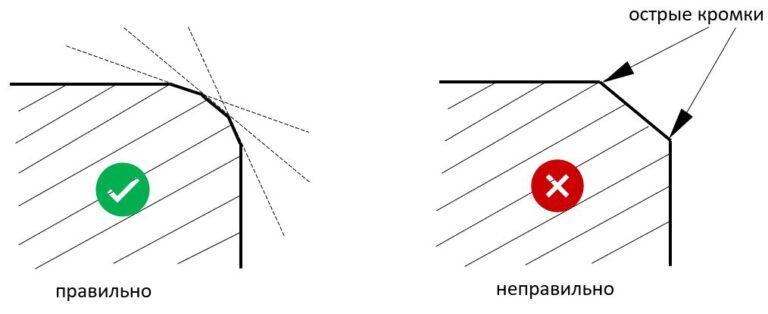

Наиболее распространенным примером недопустимого под окраску дефекта являются острые кромки, которые по нормам эксплуатационной надежности конструкций не являются дефектом, но при этом представляют серьезную угрозу для антикоррозионного покрытия: и все потому, что на самой острой кромке невозможно получить необходимую толщину покрытия (см. Рис.2).

Рис.2. Острая кромка (1 – металлическая конструкция; 2 – антикоррозионное покрытие).

По этой причине многие стандарты содержат требование о скруглении кромок с радиусом 2 мм, при этом в некоторых случаях допускается скашивание острой кромки в трех различных плоскостях, но не допускается фаска, так как в последнем случае возможно образование двух острых кромок (см. Рис.3). Скругление кромок с малым радиусом, как правило, не обеспечивает достаточную толщину лакокрасочного покрытия на них.

Рис.3. Допустимый и недопустимый варианты обработки острых кромок.

Сварочные брызги

Сварочные брызги также могут иметь острую кромку (правильнее сказать точку), при условии, что их форма остроконечна. Кроме этого, брызги опасны тем, что большинство из них непрочно держатся на поверхности, и существует риск, что такие брызги отвалятся от поверхности в процессе эксплуатации конструкции, образуя очаг развития коррозии.

Подробный перечень дефектов металла, оказывающих влияние на долговечность защитного покрытия, приведен в ISO 8501-3. Стандарт также содержит классификацию дефектов по степеням Р1 (легкая подготовка), Р2 (тщательная подготовка) и Р3 (очень тщательная подготовка).

Текст стандарта ISO 8501-3 на русском языке можно посмотреть по ссылке.

Дефекты сварных швов образуются, как правило, в результате неправильно выбранных режимов сварки; так, например, при увеличении скорости сварки возрастает количество сварочных брызг, а при превышении силы сварочного тока возможно образование подрезов. В этой связи очень важно выдерживать заданный режим сварки: кроме ухудшения качества самих сварных швов, последствием станет также необходимость устранять недопустимые под окраску дефекты, то есть возникнет дополнительная трудоемкость, которая в случае сложных металлоконструкций может быть очень значительной.

В идеальном технологическом процессе металлоконструкции после сборки должны передаваться на участок окраски в готовом виде, т.е. дефекты сварных швов, кромок, литья, проката и т.п. должны отсутствовать. Однако, отсутствие этих дефектов в момент передачи конструкции в окраску не гарантирует качество окрашиваемой поверхности, поскольку в ходе абразивной струйной очистки на сварных швах могут проявиться новые дефекты, вызванные ударным действием абразивных частиц, а их устранение на очищенной поверхности приведет к образованию на поверхности сложно удаляемых загрязнений – сварочной копоти в случае подварки, масляных загрязнений в случае применения для зачистки шлифовальных машинок и т.д. Решением в данной ситуации может быть предварительная абразивная обработка сварных швов или предварительное пропускание конструкций через дробемет с последующим ремонтом вскрывшихся дефектов – операция достаточно трудоемкая, но оправданная для проектов, где предъявляются высокие требования к качеству поверхности. Но даже в этом случае, выполнив предварительную обработку сварных швов, нельзя гарантировать полное отсутствие дефектов – в зависимости от тщательности выполнения работ есть вероятность, что некоторое (очень малое) количество дефектов все же вскроется.

Отметим, что после завершения всех работ по устранению описанных выше дефектов и до начала «чистовой» обработки поверхности (непосредственно самой очистки) под окраску необходимо тщательно обезжирить поверхность и промыть ее пресной водой.

Как же быть в случае, когда вы провели весь комплекс подготовительных работ, ваша поверхность полностью соответствует степени Sa2,5, но на этой поверхности вскрылось некоторое количество пор в сварных швах? Очевидно, что подваривание пор устранит проблему дефектов, но сварка испортит подготовленную поверхность – стоит ли одно другого? В практическом смысле ответ на этот вопрос состоит в том, что после того, как поверхность была полностью подготовлена под окраску, нецелесообразно проводить точечную подварку. Последствием точечной подварки станут загрязнения и копоть от сварки на относительно большой площади, необходимость проведения зачистных работ, что вызовет появление масляных загрязнений, а также затраченное на эти работы время, что немаловажно, с учетом того, что вся подготовленная под окраску поверхность будет окисляться (напомним, что наилучшее качество покрытия обеспечивается тогда, когда интервал между завершением очистки и началом окраски минимален). Вариантов выхода из этой ситуации может быть два: а) заклеивание пор скотчем и нанесение грунтовочного слоя; в этом варианте после высыхания грунтовочного слоя выполняется отклеивание скотча, подварка пор, локальная подготовка поверхности на участках подварки и восстановление грунтовочного слоя; 2) шпатлевание пор с применением шпатлевки, совместимой с грунтовочным слоем; этот вариант хорошо подходит для многих металлоконструкций, но может быть не пригодным для внутренней поверхности резервуаров, в которых хранятся агрессивные вещества.

Как следует из сказанного выше, думать о качестве антикоррозионного покрытия нужно начинать задолго до малярно-подготовительных работ, потому что трудоемкость предварительной подготовки (а значит и затраты на нее) может быть очень высокой, в некоторых случаях достигая величин, соразмерных с трудоемкостью очистки под окраску.

Давайте рассмотрим требования различных стандартов к состоянию металла под окраску.

Требования ISO 12944-3

В соответствии с ISO 12944-3:2017 для металлоконструкций, эксплуатируемых в средах категории С4 и выше при ожидаемом сроке службы более 15 лет, также в средах категорий Im1-Im4, подготовка металла под окраску должна соответствовать степени Р3 (ISO 8501-3). Других рекомендаций этот стандарт не дает, таким образом, можно принять, что для менее агрессивных сред и более низких сроков службы допускается степень Р2. На этом месте можно было бы поставить точку – казалось бы, требования стандарта изложены точно и понятно – но существует нюанс, на котором имеет смысл остановиться подробнее.

Дело в том, что, в частности, степень Р2 в отношении дефектов, имеющих форму полостей (сварочные поры, впадины, кратеры), стандарт использует формулировку «должны быть достаточно раскрыты для проникновения краски», которая не во всех случаях имеет однозначную трактовку, и достаточность раскрытия пор разными людьми может оцениваться по-разному. В окрасочной отрасли действительно существует эмпирическое правило, которое отлично применимо для микрополостей, гласящее о том, что для нормального нанесения покрытия ширина полости должна быть больше, чем ее глубина – только в этом случае краска будет хорошо попадать в полость, заполняя ее полностью, и это правило подтвердило свою верность на практике, однако, в некоторых случаях лучше пользоваться точными формулировками, так, чтобы все участники процесса одинаково понимали требования к выполнению работ. Аналогичные дискуссии возникают и вокруг сварочных подрезов, обрабатываемых до степени Р2: наличие или отсутствие острых кромок, а также глубину подрезов не всегда можно понять однозначно. Необходимость удаления чешуйчатости сварных швов (степень Р3) с образованием гладкой поверхности также не всегда выглядит очевидной: помимо того, что эта операция очень трудоемкая, специалисты по сварке могут видеть в этом необоснованное снятие усиления сварного шва – в дополнение ко всему опыт показывает, что удаление неровностей и острых пиков чешуйчатости шва (Р2) в сочетании с качественной полосовой окраской во многих случаях бывает достаточным для надежной работы покрытия. Все вышесказанное позволяет утверждать, что наилучшим вариантом составления требований к подготовке металла является указание разных степеней подготовки для различных дефектов металла, например, сварочные брызги – Р3, чешуйчатость швов – Р2 и т.п. Также существует хорошая практика использования текстовых описаний требований к состоянию металла взамен ссылок на степени по стандарту. Этот вариант хорош тем, что с помощью текста позволяет очень точно описать необходимые требования.

Требования СП 28.13330

Философия СП 28.13330.2017 «Защита строительных конструкций от коррозии» в части требований к состоянию металла перед окраской во многом схожа с ISO 8501-3: «На поверхности металлоконструкций, подготовленных к защите от коррозии, должны отсутствовать: заусенцы, острые кромки радиусом менее 2 мм, сварочные брызги и шлак, остатки флюса, нерегулярные и острые края профиля сварных швов, наплывы, острые или глубокие подрезы, поры и кратеры сварных швов, дефекты, возникшие при прокатке и литье в виде неметаллических макровключений, раковин, трещин и неровностей, питтинги и язвы, желобки, выемки радиусом менее 4 мм». Данный свод правил не делит поверхности в зависимости от агрессивности среды эксплуатации и сроков службы, но содержит единые требования.

Рассматривая состояние металлоконструкций, допустимое для нанесения покрытия, нельзя не упомянуть важность проектирования с учетом обеспечения антикоррозионной защиты. Рациональное проектирование, учитывающее защиту от коррозии, должно предусматривать следующее:

– отсутствие труднодоступных или недоступных для окраски участков;

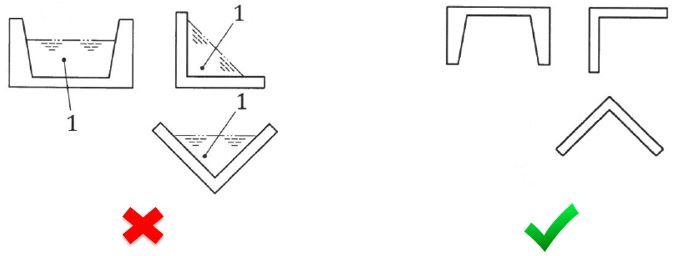

– отсутствие застойных зон, где могут скапливаться вода, влага или другие вещества, способствующие развитию коррозии;

– наличие доступа для проведения ремонта и восстановления защитных покрытий в период эксплуатации;

– отсутствие щелей и полостей.

В некоторых отраслях промышленности сварка элементов конструкций прерывистыми сварными швами является достаточно распространенным конструктивным решением. И это обоснованно, поскольку этот вариант снижает трудоемкость сварочных работ и уменьшает вес изготовленной конструкции. Но что делать с защитой от коррозии, ведь фактически на тех участках, где сварной шов отсутствует, образуется щель, которая не может быть надежно защищена от коррозии? Выбор такого способа сварки (и, как следствие, наличие щели) обоснован только тогда, когда конструкция с прерывистыми швами будет эксплуатироваться в среде, не предполагающей значительную коррозионную нагрузку: к таким конструкциям можно отнести, например, жилые и служебные помещения платформ и судов, а также другие аналогичные конструкции. В других же случаях, там, где коррозионное воздействие будет агрессивным, сварные швы должны быть сплошными и не должны иметь щелей.

Рис.4. Прерывистый сварной шов

Наличие полостей, недоступных для окраски, предполагает быстрое развитие коррозии на этих поверхностях. Вариантов решения этой ситуации, как правило, два: 1) изменение конструкции таким образом, чтобы полости стали доступны для окраски, и 2) предотвращение доступа кислорода в полость, т.е. обеспечение ее герметичности (при отсутствии кислорода процесс коррозии не происходит). Герметичность полости обеспечивается обычно ее глухим завариванием – в этом случае оставшийся в полости кислород будет израсходован на образование первичной коррозии, но дальше коррозия не будет развиваться из-за того, что новый кислород уже не будет поступать в полость.

Вопросы учета обеспечения защиты от коррозии при проектировании металлоконструкций подробно разобраны в ISO 12944-3 «Защита от коррозии стальных конструкций с помощью систем защитных покрытий. Принципы проектирования», а также в ГОСТ 34667-3: 2020.

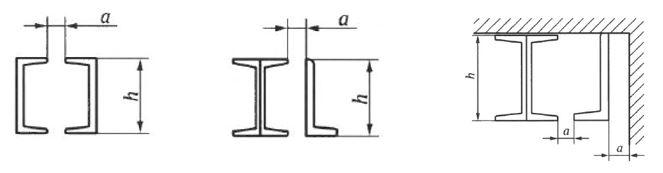

В частности, стандарт оговаривает размеры элементов металлоконструкций и расстояния между ними, позволяющие обеспечить нормальный доступ для проведения необходимых работ.

Рис.5. Размеры элементов и расстояния между ними, обеспечивающие доступ для выполнения работ.

Кроме того, в ISO 12944-3 можно найти рекомендации по расположению элементов металлоконструкций с предотвращением образования застойных зон.

Рис.6. Рекомендуемое расположение элементов металлоконструкций для предотвращения образования застойных зон.

Если после дробеструя обнаруживается несколько пор, то их очень удобно зашпаклевать. Быстро, просто и никаких проблем.

В большинстве случаев так и есть. Шпаклевка должна быть совместимой. В многослойных системах шпаклевание удобнее производить после высыхания первого слоя.

А, еще можно воспользоваться герметиком и проблеме конец. И шпатлевка это только вред, если речь не идет о внешнем виде.