Теория и материалы

Расчет расхода ЛКМ с помощью ВСН 447-84

Данная статья посвящена анализу ВСН 447-84 «Нормативы расхода лакокрасочных и вспомогательных материалов при окраске стальных строительных конструкций на монтажной площадке».

Наряду с этим документом существует также ВСН 426-86 «Нормы расхода лакокрасочных и вспомогательных материалов на изготовление металлоконструкций зданий и сооружений», но так получилось, что наибольшее применение на практике имеет ВСН 447-84: можно предположить, что это произошло вследствие случайности, потому что стандарты не пересекаются между собой и имеют четко определенную область применения: ВСН 447 распространяется на окрасочные работы, выполняемые на монтажной площадке, а ВСН 426 – на окрасочные работы, выполняемые на производственных предприятиях.

Разумеется, помимо перечисленных выше ВСН, существуют и другие расчетные методики, но, во-первых, они не являются стандартизованными, а во-вторых, все они так или иначе используют статистические данные, взятые из опыта выполнения аналогичных работ. Мы же ставим своей целью определение практического расхода исключительно расчетным путем.

Давайте рассмотрим, как выполняется расчет необходимого количества лакокрасочных материалов (практический расход) на примере ВСН 447-84.

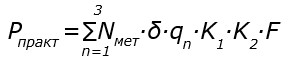

Для расчета применяется следующая формула:

где

Амет – норма расхода ЛКМ (практический расход), кг/т;

n=1, 2, 3 – группы сложности окрашиваемой поверхности;

Nмет – норматив расхода лакокрасочного материала, г/(м2 · мкм);

δ – толщина слоя, мкм;

qn – удельный вес группы сложности;

К1 – коэффициент групп сложности окрашиваемой поверхности;

К2 – коэффициент, учитывающий характеристику окрашиваемой поверхности;

F – средняя площадь окрашиваемой поверхности 1 т металлоконструкций, м2/т.

Итак, попытаемся разобраться, что есть что в этой на первый взгляд непростой формуле.

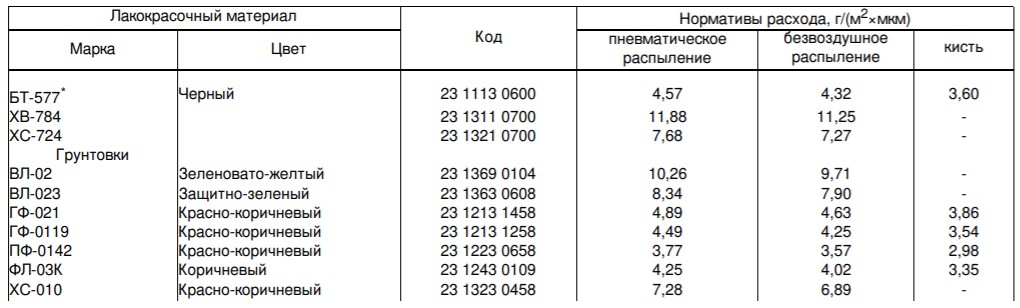

Нормативом расхода лакокрасочного материала Nмет называется максимально допустимое количество лакокрасочного материала исходной вязкости, необходимое для получения покрытия толщиной 1 мкм на поверхности площадью 1 м2. Значения Nмет выбираются по Таблице 1, в которой они приведены с учетом максимально допустимых потерь для поверхностей I группы сложности на 1 мкм толщины покрытия, при коэффициенте, учитывающем характеристику окрашиваемой поверхности, равном 1.0.

Согласно принятым в СССР методикам нормативы расхода лакокрасочных материалов устанавливались опытным или расчетным путем в зависимости от плотности сухой пленки и содержания нелетучих веществ.

Таблица 1 (выдержка). Нормативы расхода лакокрасочного материала.

В Таблице 1 представлены лакокрасочные материалы, актуальные на момент издания строительных норм (1984г.), то есть найти в этой таблице большинство современных материалов не получится. Из таблицы видно, что норматив расхода зависит от метода нанесения, кроме того, стандарт указывает, что «нормативы рассчитаны с учетом физико-химических показателей лакокрасочных материалов и коэффициента полезного использования». Очевидно, что для применяемых в настоящее время материалов нормативы расхода неизвестны, однако, с помощью следующей формулы можно перейти от теоретического расхода, который можно легко найти в технической документации на материалы, к нормативу расхода в том виде, в каком он определен в ВСН 447-84:

где

Nмет – норматив расхода лакокрасочного материала, г/(м2 · мкм);

Ртеор – теоретический расход, л/м2 или кг/м2;

δ – толщина сухого слоя, мкм.

КПИ – коэффициент полезного использования материала (определяется по таблице 2).

Коэффициент полезного использования учитывает потери на туманообразование, потери, обусловленные выходом части распыляемого факела за контуры окрашиваемой поверхности, проливы, остатки материала в таре, потери в оборудовании, потери при смешивании и т.п.

Строго говоря, результат, получаемый по формуле (2), нельзя с абсолютной точностью назвать нормативом расхода, однако, погрешность такого вычисления невелика и вполне приемлема для наших целей, особенно учитывая тот факт, что плотности сухих пленок и содержание нелетучих веществ в современных материалах значительно отличаются от величин, представленных в Таблице 1, и эта разница уже предопределяет погрешность всего метода расчета.

Таблица 2. Коэффициент полезного использования лакокрасочных материалов.

Следует иметь в виду, что теоретический расход Ртеор почти всегда дается для определенной толщины слоя покрытия, и по этой причине в формуле (2) в знаменателе присутствует величина δ.

Удельный вес группы сложности qn отражает соотношение различных участков окрашиваемой поверхности, принадлежащих к различным группам сложности. По умолчанию ВСН 447-84 предлагает пользоваться следующими значениями:

Таблица 3. Удельный вес групп сложности.

При нанесении валиком удельный вес по всем группам сложности можно принять равным 1.

Если распределение удельного веса групп сложности отличается от значений, приведенных в Таблице 3, то необходимо пользоваться фактическими значениями. Такие ситуации обычно возникают при изменении площади окрашиваемой поверхности в 1 тонне металла (по данным ВСН 447-84 средняя площадь окрашиваемой поверхности в 1 т металлоконструкций равна 29 м2). В этом случае при расчете практического расхода величина qn берется по фактическим значениям, а в формулу (1) вводится дополнительный множитель, учитывающий разницу площадей в тонне металла:

где

Fф – фактическая площадь окрашиваемой поверхности, м2;

Fср – средняя площадь окрашиваемой поверхности согласно ВСН 447-84 (29 м2).

Коэффициент групп сложности окрашиваемой поверхности К1 учитывает потери, связанные c геометрическими характеристиками поверхности. Понятно, что чем больше сложных движений приходится совершать маляру, тем выше будут потери; при окраске малогабаритных конструкций и малых площадей потери будут более высокими, чем при окраске больших площадей. При окраске перфорированных конструкций существенные потери образуются за счет прохождения краски через перфорацию. Перед тем, как определить значение коэффициента К1, нужно выяснить, к какой группе сложности относятся окрашиваемые конструкции (см. табл. 4); сам коэффициент К1 выбирается по Таблице 5.

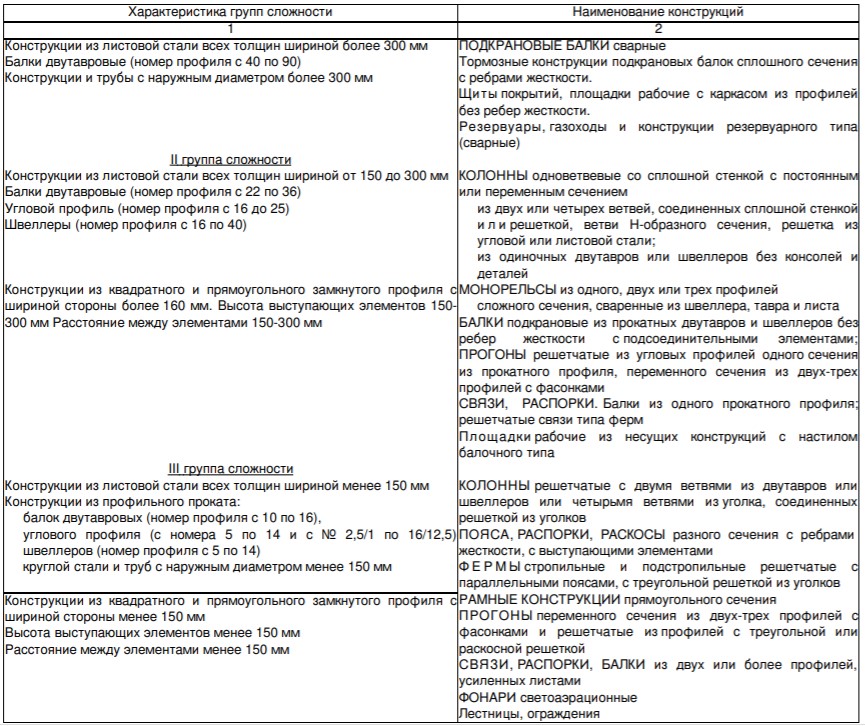

Таблица 4. Классификация строительных стальных конструкций по группам сложности.

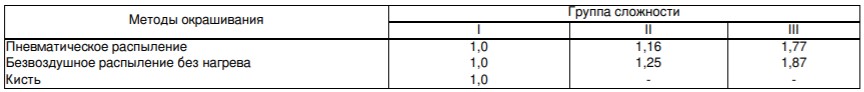

Таблица 5. Коэффициенты групп сложности К1 окрашиваемых поверхностей.

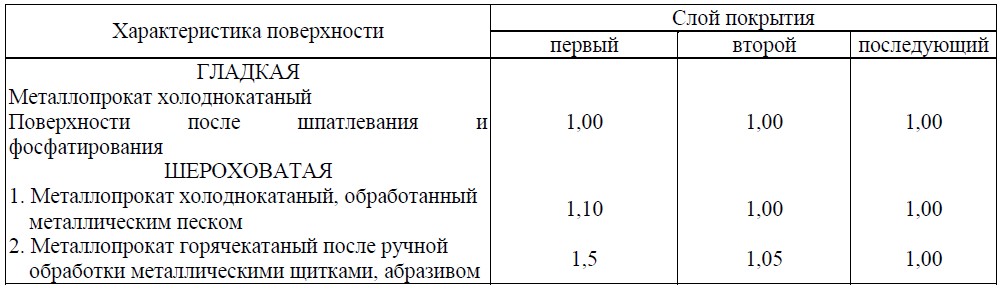

Коэффициент характеристики окрашиваемой поверхности K2 учитывает потери, связанные с шероховатостью подготовленной к окрашиванию поверхности. Для обеспечения надежной антикоррозионной защиты требуется заполнить так называемый «мертвый объем», что и обусловливает дополнительный расход материала, отражаемый коэффициентом К2. Коэффициент К2 выбирается по Таблице 6.

Таблица 6. Коэффициенты характеристик К2 окрашиваемой поверхности.

Примечательно, что в этой таблице в тексте документа допущена опечатка: для первого слоя горячекатаного металлопроката после обработки абразивом коэффициент должен быть не 1.5, а 1.15. Существует неформальная история возникновения этой опечатки, но мы не будем углубляться в детали, которые не имеют документального подтверждения, а ограничимся лишь строгими техническими соображениями. Можно обратиться к ВСН 426-86, в котором указано, что аналогичный коэффициент, учитывающий шероховатость поверхности, равен 1.15, а как известно, шероховатость поверхности не зависит от места выполнения работ – на монтажной площадке, что составляет область применения ВСН 447-84, или в каком-либо другом месте. Кроме того, если обратиться к примерам расчетов, приведенным в тексте стандарта, то и в них коэффициент К2 принимается равным 1.15. В действительности применение коэффициента 1.5 создает слишком большое увеличение практического расхода, что не соответствует данным, получаемым на практике. Тем не менее, несмотря на очевидную ошибку, доказать ее присутствие в таблице не всегда бывает легко.

Из таблицы 6 следует, что при подготовке поверхности с помощью абразива влияние шероховатости на расход лакокрасочного материала будет учитываться и при нанесении второго слоя (коэффициент 1.05). Это справедливо в отношении материалов, которые применялись во время выпуска стандарта – толщина слоя тех материалов редко превышала 50 мкм (см. Приложение 6, ВСН 447-84). Для современных материалов, которые можно назвать толстослойными в сравнении с перечисленными в ВСН 447-84, это влияние практически отсутствует и в большинстве случаев этими потерями можно пренебречь, то есть фактически учитывать только потери, возникающие при нанесении первого слоя.

Анализируя таблицу 6, видно, что коэффициент К2 не зависит от профиля (шероховатости) поверхности, то есть указанные значения коэффициентов необходимо применять для любой поверхности, прошедшей абразивоструйную очистку. Это опять же связано с периодом 80-х годов, временем, когда начали применяться рассматриваемые нами нормы – в то время возможности абразивоструйной обработки не были так велики, как сейчас. Такой подход к определению влияния профиля поверхности на коэффициент потерь неверен, и в реальности потери на шероховатость очень серьезно зависят от величины профиля поверхности.

В современной практике для расчета потерь на шероховатость поверхности применяется следующая эмпирическая формула:

где

Vм.о. – величина «мертвого объема», мл/м2;

Ry5 – профиль (шероховатость) поверхности, мкм.

Пример расчета количества краски в соответствии с ВСН 447-84

Пример 1. Определить необходимое количество лакокрасочного материала второго слоя системы покрытия мостового блока, установленного в проектное положение. Цинковый грунт был нанесен на заводе-изготовителе металлоконструкций до транспортировки на монтажную площадку. Нанесение будет производиться методом безвоздушного распыления.

Рисунок 1. Пример конструкции мостового блока. Источник: lenmontage.ru

Данные о наносимом покрытии:

– эпоксидный материал

– толщина сухого слоя 100 мкм согласно окрасочной ведомости

– сухой остаток 70%

– теоретический расход согласно технологической карте производителя 7 м2/л (или 0,143 л/м2).

Характеристики мостового блока:

– масса 13 т

– общая площадь наружной поверхности 128 м2

– общая площадь внутренней поверхности 217 м2

а) Расчет для наружной поверхности:

Расчет будем вести по формуле (1):

Используя формулу (2), перейдем к следующему виду формулы (1):

Наружная поверхность мостового блока представляет плоскую ровную поверхность, в верхней части боковых плоскостей приварены детали под фрикционные соединения. С учетом этого распределение удельных весов групп сложностей можно представить как:

q1 = 0,95

q2 = 0,05

q3 = 0

Продолжаем преобразовывать формулу (1.1) и переходим к расчету:

Т.е. 25,85 л потребуется для окраски наружной поверхности мостового блока с учетом всех потерь.

б) Расчет для внутренней поверхности:

Внутренняя поверхность содержит большое количество связей и подкреплений. Перед тем, как приступать к расчету, необходимо определить площади и назначить группу сложности для каждого элемента конструкции внутренней поверхности. Участки листовой стали между связями и подкреплениями относятся к I группе сложности при условии, что расстояние между связями не менее 300 мм.

Допустим, в результате мы получили следующее распределение удельных весов групп сложностей:

q1 = 0,65

q2 = 0,25

q3 = 0,10

Переходим к расчету:

Т.е. 49,94 л потребуется для окраски внутренней поверхности мостового блока с учетом всех потерь.

Для расчета потребности ЛКМ для нанесения полосового слоя, наносимого кистью, можно вычислить длину всех сварных швов и свободных кромок и учесть, что полосовой слой наносится на расстоянии 25 мм в обе стороны от сварного шва.

Аналогичная расчетная методика представлена и в ВСН 426-86: при очень схожей логике расчета отличаются только значения используемых коэффициентов.

Как мы показали выше, выполнение расчетов по методике ВСН вполне возможно, но внимательный читатель наверняка заканчивает чтение данной статьи с вопросом о точности расчета, без которого наши выводы были бы неполными.

О некоторых погрешностях расчета мы уже упомянули в ходе описания методики (определение норматива расхода Nмет и коэффициент характеристики окрашиваемой поверхности К2), о других погрешностях поговорим ниже.

Сталкиваясь с ВСН 447 и ВСН 426, первое, что бросается в глаза, это период выпуска данных документов – 1984 и 1986 года соответственно. Учитывая столь солидный срок, нужно иметь в виду, что за прошедшие более тридцати лет отрасль шагнула далеко вперед, и сегодня применяются более совершенные лакокрасочные материалы и окрасочное оборудование, что создает определенную погрешность в расчетах по ВСН. Для простого примера можно сказать, что многие современные материалы имеют более высокую вязкость и сухой остаток, а это приводит к тому, что при распылении таких материалов потери будут меньше. То же касается и оборудования: более совершенные малярные установки дают меньшие потери.

При окраске на открытом воздухе погрешность расчета может быть связана с температурой воздуха: ВСН 447 содержит оговорку о том, что расчет выполняется для температуры окружающего воздуха не ниже +150С.

Существует и чисто арифметическая составляющая: если, например, площадь наружной поверхности 128 м2 в примере 1 окрашивать не в один этап, а в два, то потери будут такими, как будто эта площадь окрашивается за один раз (это следует из анализа формулы (1.1), в то время как в реальности потери при нанесении в два этапа будут выше.

Ну и наконец квалификация маляра, равномерность толщины покрытия по поверхности, правильность подбора окрасочных сопел, длина окрасочных шлангов, техника нанесения и т.п. – значение этих факторов и их влияние на потери и практический расход сложно переоценить.

В заключение отметим, на некоторых предприятиях существует успешный опыт применения собственных расчетных методик, в основе которых лежит представленная в ВСН логика, но применяются значения коэффициентов, адаптированные под особенности производства.

Добрый вечер. С примером до конца не разобрался, к сожалению. Да и в целом хотелось бы лучше понять эту тему. Возможно получить дополнительные пояснения?

Добрый вечер! Пишите на почту lkp-expert@bk.ru. Обсудим в личном общении.

Добрый день. Подскажите из какого нормативного документа взята формула расчета норматива расхода ЛКМ.

Добрый день! Такого нормативного документа нет. Переход от теоретического расхода к нормативу выполнен исходя из физического смысла двух понятий (см. абзац над формулой).