Степени подготовки поверхности под окраску: ГОСТ 9.402-2004 и SSPC

Подготовка поверхности является трудоемким комплексным процессом, в котором важно все: правильная последовательность выполнения работ, устранение дефектов металла, обезжиривание, обеспыливание, климатические условия и т.п.

Не умаляя важности всего перечисленного, самое большое значение в подготовке поверхности имеет степень чистоты подготовленного металла, потому что именно этот параметр определяет долговечность покрытия.

Итак, что такое степень подготовки поверхности под окраску? Степенью подготовки называют состояние поверхности, удовлетворяющее определенным требованиям, описанным в соответствующих стандартах.

В нашей стране для оценки степени подготовки поверхности под окраску используются два стандарта:

– ГОСТ Р ИСО 8501-1-2014 (ISO 8501-1) «Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Степени окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий»

– ГОСТ 9.402-2004 «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию».

В данной статье мы ограничимся рассмотрением только ГОСТ 9.402-2004, а также затронем некоторые аспекты применения стандартов SSPC-SP.

ГОСТ 9.402-2004 уделяет основное внимание технологическим процессам химической подготовки поверхности. Тем не менее упоминаемые в стандарте степени подготовки поверхности можно нередко встретить в технических требованиях для промышленных объектов.

Стандарт имеет собственную систему классификации степеней очистки, которая отличается от предлагаемой ГОСТ Р ИСО 8501-1-2014. Кроме того, согласно этому стандарту степень подготовки поверхности зависит от среды эксплуатации и ряда других факторов, то есть в отличие от ГОСТ Р ИСО 8501-1-2014, вы не сможете произвольно назначить степень подготовки поверхности, если будете пользоваться ГОСТ 9.402-2004.

Степени окисления

По аналогии с ГОСТ Р ИСО 8501-1-2014, ГОСТ 9.402-2004 описывает четыре степени окисления:

А – поверхность стали почти полностью покрыта прочно сцепленной с металлом прокатной окалиной, но почти без ржавчины;

В – поверхность стали начала ржаветь, от нее начинает отставать прокатная окалина;

С – поверхность стали с отставшей в результате коррозии прокатной окалиной, или с которой окалина была удалена; на поверхности при визуальном осмотре наблюдаются отдельные питтинги;

D – поверхность стали с отставшей в результате коррозии прокатной окалиной, на которой наблюдается питтинг на всей поверхности при визуальном осмотре.

Характеристики степеней окисления в ГОСТ Р ИСО 8501-1-2014 и ГОСТ 9.402-2004 близки друг к другу. Разница заключается в том, что в ГОСТ Р ИСО 8501-1-2014 степень окисления указывается в степени подготовки поверхности и используется при выборе фотографического эталона, в соответствии с которым выполняется сравнение, а в ГОСТ 9.402 степень окисления используется только для того, чтобы определить максимально возможную достижимую степень очистки при применении различных методов подготовки поверхности.

Степени подготовки поверхности

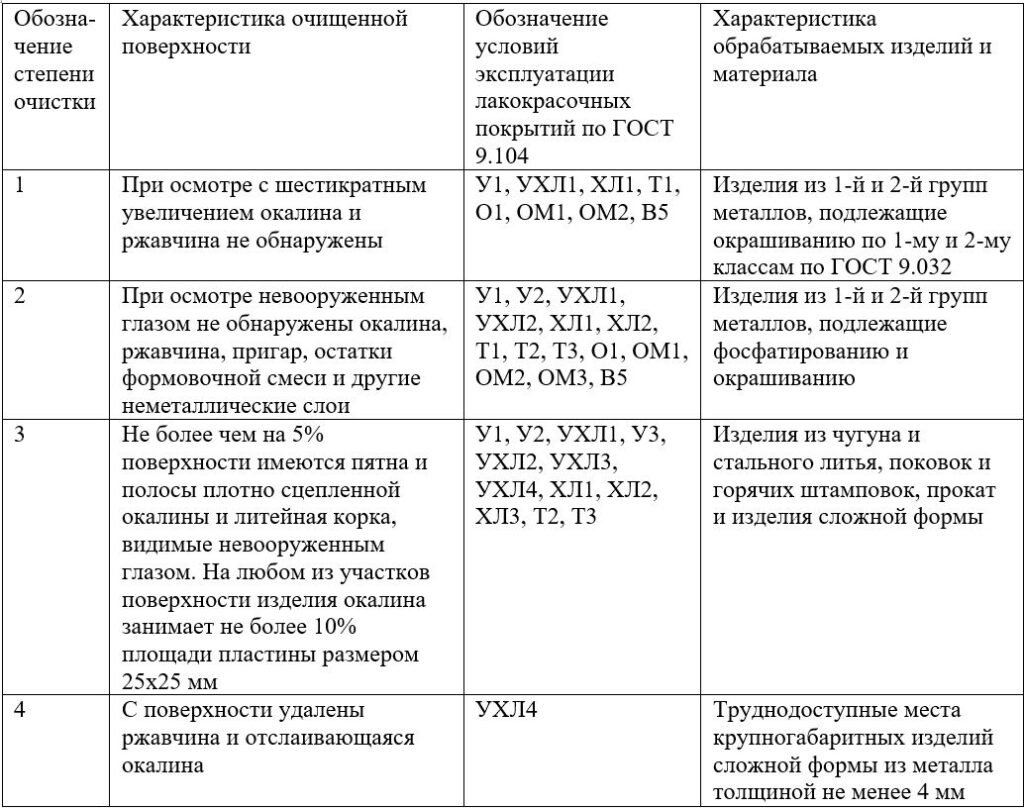

Для металлических поверхностей металлоконструкций ГОСТ 9.402-2004 описывает четыре степени очистки. Приводим Таблицу 9 (выдержка из ГОСТ 9.402-2004):

Из таблицы, в частности, следует, что:

- Менее качественная подготовка не применяется для агрессивных условий эксплуатации: так, например, степень 3 не может применяться в морском климате (ОМ);

- При очень высоких требованиях к отделке поверхности (классы покрытия 1 и 2) применяется очень качественная очистка;

- Для труднодоступных мест выделена отдельная степень подготовки – степень 4.

Поясним, что к 1 группе металлов (крайний правый столбец таблицы) относятся стали углеродистые обыкновенного качества по ГОСТ 380, сталь тонколистовая малоуглеродистая по ГОСТ 9045, прокат стальной повышенной прочности по ГОСТ 19281, прокат для строительных конструкций по ГОСТ 27772, прокат тонколистовой из углеродистой стали, качественной и обыкновенного качества по ГОСТ 16523.

Ко 2 группе металлов относится прокат из стали повышенной прочности (низколегированные стали) по ГОСТ 9281 и чугун серый.

ГОСТ 9.402-2004 не делит степени очистки по виду обработки поверхности: описанные в стандарте степени могут применяться как для механической, так и для абразивной струйной подготовки.

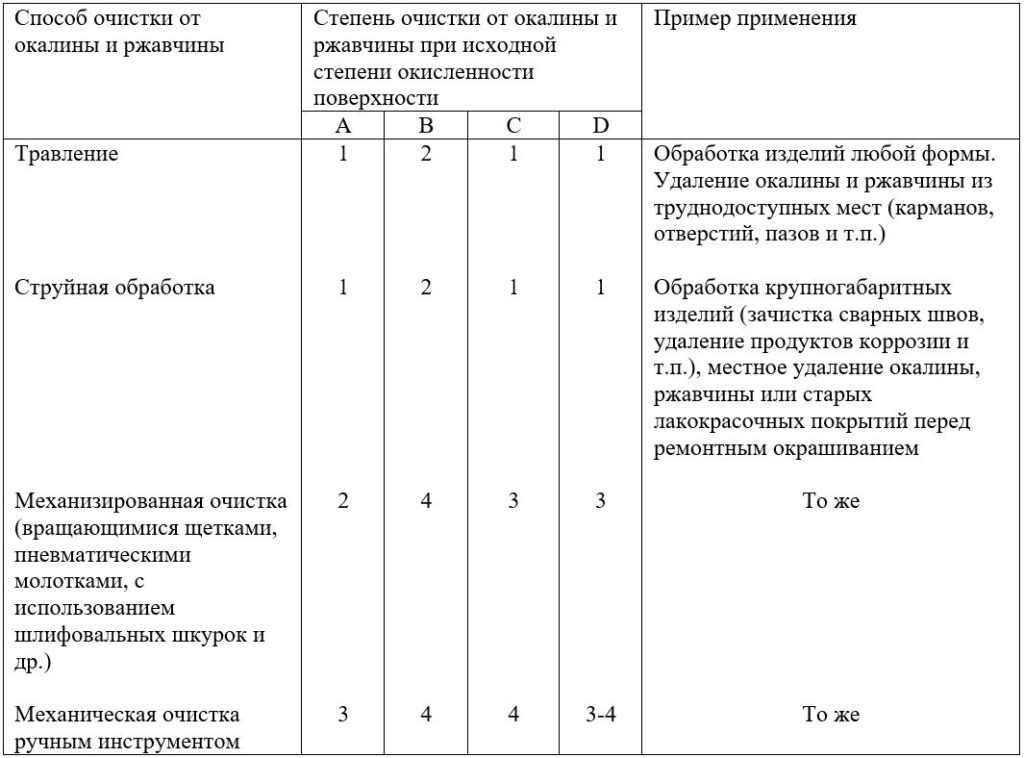

В Таблице 10 показано, каких степеней можно добиться с помощью различных методов подготовки. Так, например, с помощью абразивной струйной очистки можно добиться очень качественной подготовки поверхности (степени 1 и 2), однако, возможности механизированной очистки ограничены: с помощью этих методов можно обычно добиться не выше степени 3 (степень 2 только для степени окисления А). С помощью ручной подготовки можно получить поверхность со степенью подготовки не выше 3.

Таблица 10 – Максимальная степень очистки от окалины и ржавчины при использовании различных методов (выдержка из стандарта)

Применение ГОСТ 9.402-2004

ГОСТ 9.402-2004 распространяется на изделия, выполненные как из черных, так и из цветных металлов и сплавов, однако описанные в стандарте степени 1-4 относятся только к черным металлам.

Стандарт предусматривает контроль степеней подготовки поверхности по текстовым описаниям (выше представлена Таблица 9, в которой приводятся текстовые описания). Для контроля применяется пластина из прозрачного материала размером 25х25 мм с взаимно перпендикулярными линиями, образующими квадратики размерами 2,5х2,5 мм, которая передвигается по поверхности изделия. Степень очистки от окалины и ржавчины определяется отношением числа квадратиков, занятых окалиной и ржавчиной, к общему числу квадратиков, выраженных в процентах.

Допускается при этом выполнять визуальный контроль по фотографическим эталонам ISO 8501-1, хотя и не совсем понятно, как это делать, поскольку корреляция между степенями, описанными в этих стандартах, практически отсутствует.

Стандарт прекрасно подходит, когда вы имеете дело с относительно небольшими изделиями (например, изделия машиностроения), но не очень удобен в промышленной окраске.

Удобно ли контролировать поверхность металлоконструкции с помощью квадратной пластины размером 25х25 мм?

Насколько практически целесообразно применять для металлоконструкций степень 1, оценка соответствия которой выполняется путем осмотра с шестикратным увеличением? Добиться отсутствия на поверхности окалины и ржавчины при шестикратном увеличении на реальной металлоконструкции крайне сложно, к тому же степени Sa2,5 или даже Sa3 по ГОСТ Р ИСО 8501-1-2014, предполагающие контроль невооруженным глазом, абсолютно достаточны в практическом применении.

А как насчет удаления ржавчины в труднодоступных местах (степень 4)? На реальных металлоконструкциях это отнюдь не просто, ведь на то они и труднодоступные места.

Достаточно ли имеющегося в ГОСТ 9.402-2004 арсенала степеней подготовки поверхности для всех возможных случаев? Наш ответ – вряд ли, особенно учитывая, что степень 1 практически нецелесообразна для реальных металлоконструкций, а сами степени подготовки не выбираются произвольно, а выбираются в зависимости от условий эксплуатации и класса покрытия по ГОСТ 9.032.

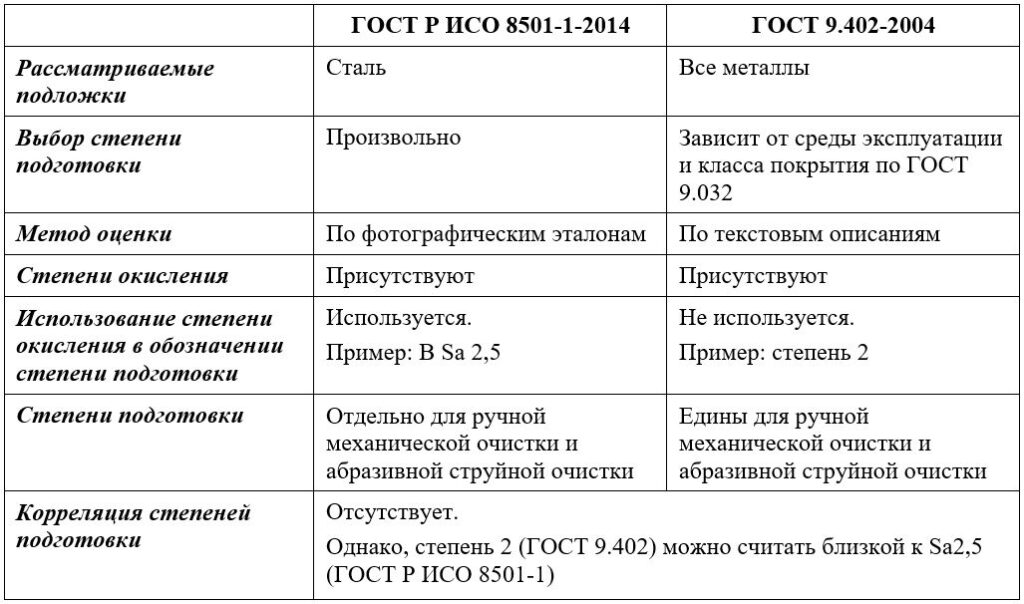

Сравнение и корреляция ГОСТ Р ИСО 8501-1-2014 и ГОСТ 9.402-2004

В таблице ниже мы произвели сравнение двух стандартов по различным критериям:

Подготовка оцинкованных поверхностей и поверхностей из нержавеющей стали

Для оцинкованных поверхностей и поверхностей из нержавеющей стали обычно применяют степень очистки SSPC-SP 16.

Также очень распространен вариант, когда степень подготовки не указывается, а требование по чистоте поверхности дается в виде текстового описания. Например, требования по подготовке таких поверхностей могут быть указаны как «Абразивная струйная подготовка или свипинг поверхности с целью удаления поверхностных загрязнений и придания поверхности шероховатости Ry5 не менее 35-40 мкм».

Для нормирования работ по подготовке оцинкованных поверхностей и поверхностей из нержавеющей стали иногда применяют степень Sa1. Это удобно для нормирования, но неточно технически.

Срок хранения окрашенной поверхности перед окраской

В соответствии с требованиями стандарта изделия должны незамедлительно окрашиваться после завершения подготовки поверхности. При этом в случае необходимости металлоконструкции могут храниться в течение не более 16 часов при условиях, исключающих загрязнение поверхности и коррозию.